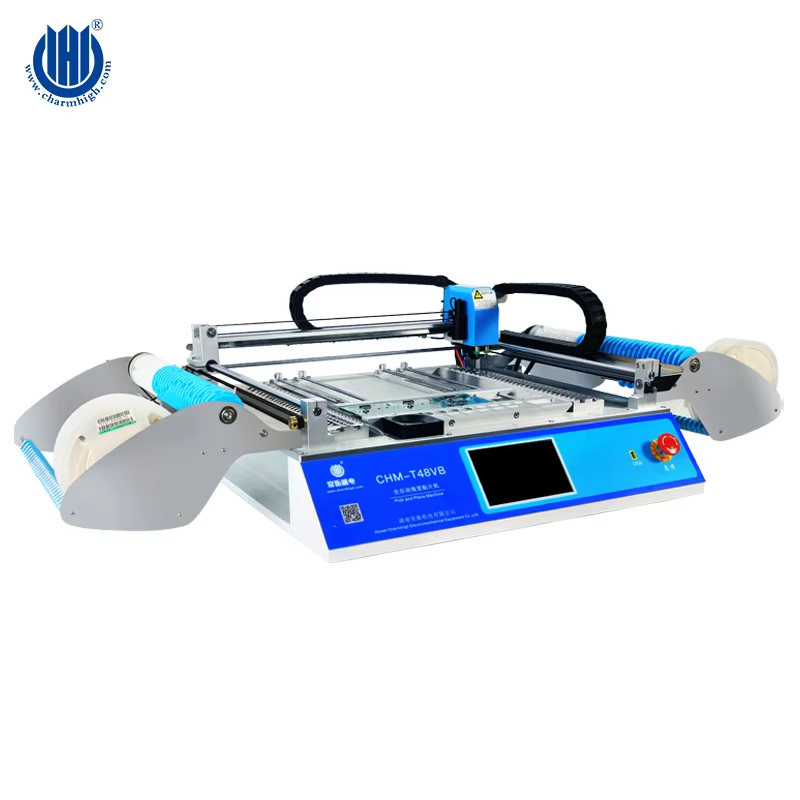

Wyzwanie miniaturyzacji w nowoczesnych urządzeniach SMT Urządzenie smt

Tendencje napędzające miniaturyzację komponentów w produkcji elektroniki

Popyt konsumentów na lżejsze urządzenia noszone, czujniki IoT i ultracienkie urządzenia zmniejszył rozmiary komponentów o 56% od 2019 roku._Implanty medyczne wymagają teraz kondensatorów SMD w obudowie 0201 (0,2 × 0,1 mm), a w systemach radarowych w pojazdach stosowane są cewki 01005, co pozwala zaoszczędzić 34% miejsca na płytce PCB w porównaniu do tradycyjnych rozwiązań. Takie podejście „miniaturyzacja dla innowacji” pozwala osiągnąć kompromis między zyskami a oszczędnością przestrzeni w różnych sektorach.

Wpływ komponentów 01005 i mikroelementów SMD na gęstość montażu na płytce PCB

Wdrażanie pakietów 01005 (0,4 × 0,2 mm) zwiększa gęstość komponentów PCB o 4,8×, ale ujawnia ograniczenia tradycyjnego sprzętu SMT. Badanie z 2023 roku przeprowadzone przez Instytut Ponemon wykazało, że nieprawidłowo ustawione mikro-SMD powodują 78% wad w płytach o dużej gęstości, co pokazuje luki dokładności w systemach pick-and-place opartych na dyszach.

| Cechy | Tradycyjny SMT | Nowoczesne wymagania SMT |

|---|---|---|

| Dokładność umieszczania | ±50 µm | ±15 µm (skala poniżej 01005) |

| Rozdzielczość wizyjna | 10 MP | 25 MP + mapowanie wysokości 3D |

| Minimalny rozmiar komponentu | 0402 | 008004 (0,25 × 0,125 mm) |

Jak projektowanie PCB o dużej gęstości rzuca wyzwanie granicom tradycyjnego sprzętu SMT

Płyty wielowarstwowe z śladami o grubości 18 µm i BGAmi o skoku 0,2 mm stanowią wyzwanie dla drukarek sitowych i pieców lutowiennych zaprojektowanych do obsługi komponentów 0603. Niezgodności w profilowaniu temperatury w PCB z różnymi komponentami powodują powstawanie luk w lutowiu przekraczających 12% przy wykorzystaniu SMT-equipmentu sprzed dziesięciu lat.

Dlaczego zaawansowane wyposażenie SMT jest niezbędne dla zaawansowanej miniaturyzacji montażu

Nowoczesne systemy SMT integrują sita laserowe o grubości 30 µm, hybrydowe dopasowanie znaczników oraz kompensatory cieplne sterowane przez sztuczną inteligencję, osiągając dokładność montażu mikro-SMD na poziomie 99,992%. Systemy te zmniejszają ryzyko wystąpienia efektu „pionka” o 63% w kondensatorach 01005 dzięki monitorowaniu topnienia strug w czasie rzeczywistym – funkcji nieobecnej w platformach sprzed 2015 roku.

Precyzyjna inżynieria: Ewolucja systemów montażu SMT o wysokiej dokładności

Postęp w możliwościach i precyzji maszyn do montażu elementów

Współczesne urządzenia do montażu powierzchniowego (SMT) osiągają zadziwiający poziom precyzji dzięki zaawansowanym systemom z wieloma głowicami montażowymi w połączeniu z inteligentnymi systemami kontroli ruchu. Najnowsza generacja maszyn potrafi dynamicznie osiągać dokładność rzędu ±3 mikronów, a przy tym produkować ponad 85 tysięcy elementów na godzinę. To ogromny postęp w porównaniu z możliwościami z 2015 roku. Co czyni te systemy tak skutecznymi, to ich integracja zaawansowanego systemu laserowego do wyznaczania znaczników fiducjalnych, który koryguje ewentualne zniekształcenia płytek drukowanych. Ta funkcja odgrywa szczególnie ważną rolę przy pracy z bardzo cienkimi materiałami o grubości mniejszej niż 0,4 milimetra, z którymi regularnie mierzą się producenci.

Dokładność montażu na poziomie submikronowym i jej rola w niezawodności elementów montowanych powierzchniowo (SMD)

Dokładność umieszczenia poniżej 5 µm zmniejsza mikropory w złączach lutowanych o 63% w porównaniu do tradycyjnych systemów, jak wykazano w testach cyklicznych w warunkach termicznych zgodnie ze standardem IPC-9701A. Ta precyzja zapobiega utajonym uszkodzeniom w kondensatorach 01005 stosowanych w obwodach 5G mmWave, gdzie niedopasowanie o 15 µm może pogorszyć integralność sygnału o 22 dB przy częstotliwości 28 GHz.

Innowacje konstrukcyjne zmniejszające wibracje i dryft termiczny

Zaawansowane urządzenia SMT wykorzystują belki z włókna węglowego z aktywną kompensacją wibracji, co zmniejsza odchylenia umieszczenia do <0,8 µm podczas przyspieszeń wynoszących 4 m/s². Systemy kompensacji termicznej w dwóch etapach zapewniają stabilność ±1 µm w zakresie temperatury pracy od 15 do 40 °C, minimalizując odkształcenia w elastycznych hybrydowych układach elektronicznych (FHE).

Studium przypadku: Uzyskanie wydajności 99,99% przy montażu elementów sub-0201

Dostawca komponentów motoryzacyjnych klasy Tier-1 wdrożył robotyczne końcówki manipulatorów z naprowadzaniem wizyjnym i oświetleniem współosiowym o rozdzielczości 20MP, osiągając powtarzalność 0,7µm w montażu obudów BGA o skoku 0,25mm. Ich produkcja bez defektów dla modułów ADAS wymagała pętli sprzężenia zwrotnego z systemu inspekcji pasty lutowniczej (SPI) do głowic montażowych, co wyeliminowało efekt „wazy” w rezystorach 0201.

Połączenie szybkości i precyzji w masowej produkcji miniaturyzowanych układów SMT

Nowoczesne urządzenia SMT rozwiązują paradoks szybkości i dokładności dzięki optymalizowanym za pomocą uczenia maszynowego sekwencjom pobierania elementów. Analizując 12 000 ścieżek umieszczania na godzinę, systemy zmniejszają nieproduktywne ruchy o 38%, zachowując jednocześnie dryft pozycyjny na poziomie <2 µm. Zgodnie z raportem IPC z 2024 roku, te innowacje pozwalają skrócić czas cyklu o 92% w produkcji płytek PCB do smartwatchy, bez utraty progu wadliwości pierwszego przebiegu na poziomie 99,95%.

Inteligentne systemy wizyjne i inspekcji zapewniające dokładność na poziomie mikro

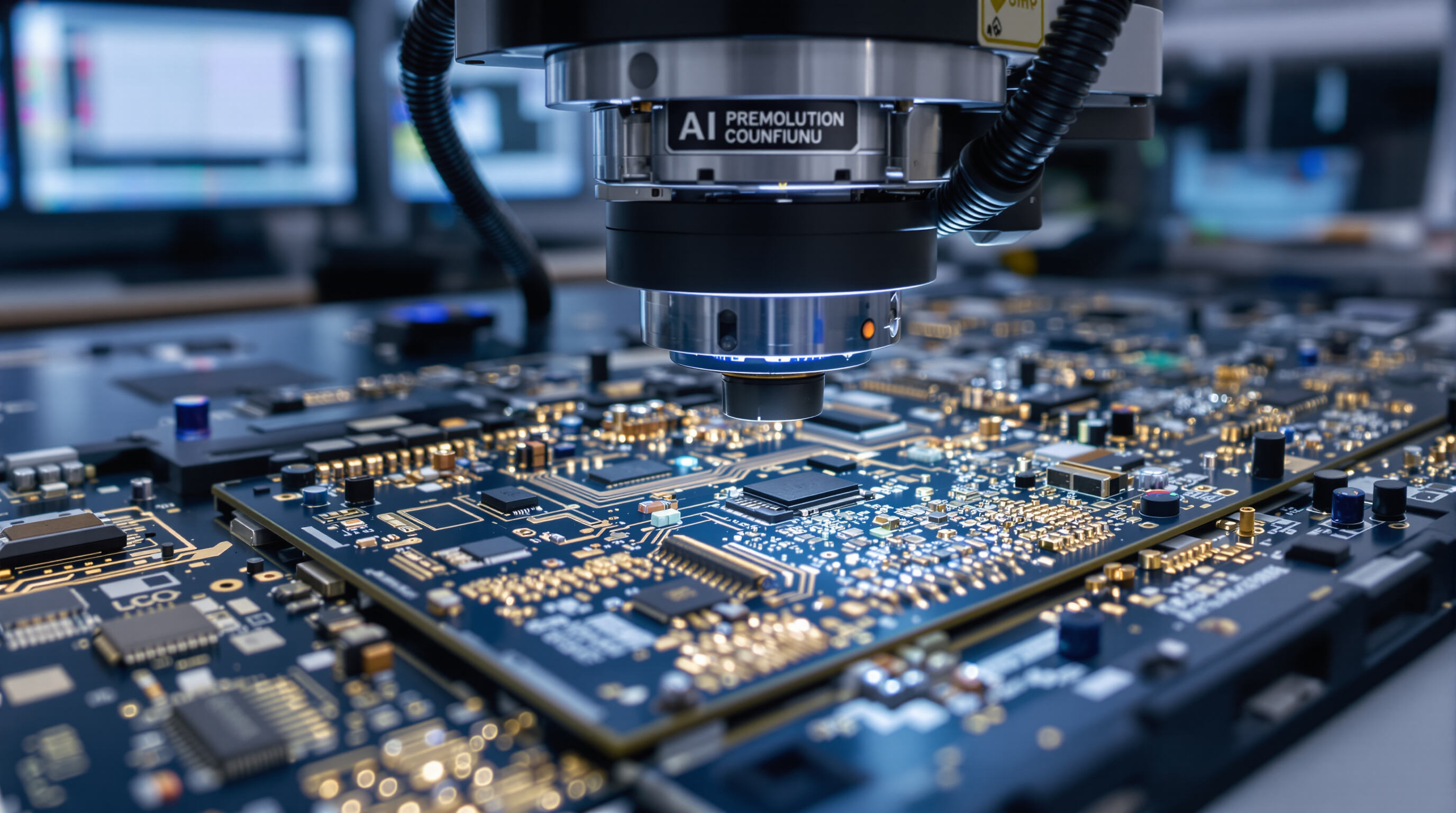

Rola systemów wizyjnych o wysokiej rozdzielczości w wykrywaniu mikroskopijnych nieprawidłowości w pozycjonowaniu

Nowoczesne urządzenia SMT wykorzystują systemy wizyjne z kamerami 12MP+ i rozdzielczością 5µm/piksel, aby wykrywać niedopasowania mniejsze niż 15µm — co jest krytyczne dla komponentów 01005 (0,4 mm x 0,2 mm). Te systemy osiągają dokładność wykrywania na poziomie 99,95% dzięki wielospektralnemu przetwarzaniu obrazu, który oddziela zmiany masy lutowniczej od faktury podłoża PCB.

Wielo-kątowe przetwarzanie obrazu i rozpoznawanie defektów wspierane przez sztuczną inteligencję w złożonych PCB

Najnowocześniejsze systemy łączą teraz oglądanie ukośne 360° z konwolucyjnymi sieciami neuronowymi (CNN), aby identyfikować efekt „pionowego lutowania” (tombstoning) oraz zwarcia lutownicze w gęstych układach BGA. Zgodnie z raportem Machine Vision in Electronics 2025, kontrola wspierana przez sztuczną inteligencję zmniejsza liczbę wyników fałszywie dodatnich o 62% w porównaniu do tradycyjnych algorytmów przy obsłudze komponentów mniejszych niż 0201 w metryce.

Pętle sprzężenia zwrotnego w czasie rzeczywistym pomiędzy modułami kontroli i montażu

Zaawansowane linie SMT synchronizują teraz dane inspekcyjne z głowicami montażowymi w odstępach 250 ms, umożliwiając korekcję bieżącą pod kątem ciśnienia osi Z i obrotu dyszy. Ten system zamkniętej pętli zmniejsza błędy montażu o 41% w środowiskach produkcji wieloasortymentowej.

Jak inteligentna weryfikacja poprawia ogólną wydajność urządzeń SMT

Integrując trójwymiarową inspekcję pasty lutowniczej (SPI) z analityką predykcyjną, nowoczesne systemy osiągają wydajność pierwszego przebiegu powyżej 99,2% dla obudów QFN o skoku 0,35 mm. Algorytmy kompensacji termicznej w czasie rzeczywistym utrzymują stabilność pozycjonowania na poziomie ±3 µm mimo fluktuacji temperatury na hali produkcyjnej.

Automatyka z wykorzystaniem sztucznej inteligencji: mądrzejsza kontrola w procesach SMT

Integracja sztucznej inteligencji w optymalizacji ustawiania podajników i trajektorii montażu

Nowoczesne urządzenia SMT wykorzystują sztuczną inteligencję do automatyzacji harmonogramów uzupełniania zasobników i optymalizacji planowania ścieżki dysz. Analizując historyczne dane produkcji, systemy te skracają czas przygotowania o 22%, minimalizując jednocześnie kolizje w przypadku PCB o dużej gęstości, jak wykazano w najnowszych badaniach procesów kontrolnych.

Modele uczenia maszynowego przewidujące odkształcenia i ryzyko wystąpienia efektu pionowej postawy elementów

Algorytmy uczenia głębokiego analizują dane z termowizji i właściwości materiałów, aby przewidywać uszkodzenia złącz lutowniczych przed ich montażem. Zgodnie z analizą branżową z 2023 roku, producenci wykorzystujący analitykę predykcyjną osiągają o 41% mniej wad typu tombstoning w elementach 01005 w porównaniu do metod konwencjonalnych.

Systemy kalibracji adaptacyjnej reagujące na zmiany warunków środowiskowych

Samoregulujące się systemy wizyjne kompensują drgania podłogi fabrycznej (dokładność ±0,5 µm) i zmiany temperatury (rozdzielczość 0,02 °C) dzięki ciągłej pętli zwrotnej z czujników IoT. Ta adaptacja w czasie rzeczywistym pozwala na utrzymanie precyzji umieszczania poniżej 15 µm CpK nawet w środowiskach bez kontrolowanej klimy.

Omówienie kontrowersji: nadmierne poleganie na automatyzacji na kluczowych etapach mikromontażu

Chociaż maszyny SMT napędzane AI zapewniają niezrównaną powtarzalność w produkcji seryjnej, eksperci ostrzegają przed pełną automatyzacją na etapie prototypowania. Zbalansowane podejście pozwala zachować kontrolę człowieka przy weryfikacji pierwszych egzemplarzy, jednocześnie wykorzystując uczenie maszynowe w seriach przekraczających 10 000 sztuk.

Materiały, procesy i przyszłe kierunki rozwoju technologii SMT

Wyzwania związane z nanoszeniem pasty lutowniczej na komponenty o bardzo drobnych rozstawach

Współczesne wyposażenie do montażu powierzchniowego (SMT) musi umożliwiać nanoszenie pasty lutowniczej na komponenty o niezwykle małych rozstawach, czasami mniejszych niż 0,3 mm. W miarę jak producenci przechodzą na takie miniaturowe obudowy 01005, muszą oni osiągać objętości pasty lutowniczej poniżej 0,4 mm³. Uzyskanie tego wymaga dużego precyzji, ponieważ dopasowanie musi być właściwe z tolerancją około 12,5 mikrometra, w przeciwnym razie powstają mostki lutownicze lub słabe połączenia. Zgodnie z najnowszymi badaniami IPC z 2023 roku, około jedna trzecia wszystkich problemów w mikrolutowaniu wynika z niestabilnego zachowania pasty. To doprowadziło do ciekawych rozwiązań technologicznych, szczególnie w zakresie systemów dozujących z kontrolowanym ciśnieniem, które mogą zapewniać stabilne wyniki w 99 przypadkach na 100, nawet przy użyciu szablonów o szerokości zaledwie 75 mikrometrów.

Postępy w technologii szablonów umożliwiające stabilne wypełnianie mikro-otworów

Wzory elektroformowane z nikielu z wycinaniem laserowym osiągają obecnie stosunek 1:3 dla otworów o średnicy do 30µm, w porównaniu do ograniczeń konwencjonalnych 1:5. Powłoki nanowe zmniejszają przyleganie pasty o 62% (SMTnet 2024), a systemy automatycznego czyszczenia sterowane wizją maszynową utrzymują integralność otworów podczas produkcji masowej. Te innowacje wspierają produkcję infrastruktury 5G, gdzie gęstość komponentów przekracza 250/cm².

Złożoności profilowania temperatury w piecach do lutowania bezzwłocznego dla zestawów komponentów heterogenicznych

Optymalizacja parametrów lutowania bezzwłocznego dla zestawów o różnej masie wymaga zachowania równowagi:

| Wyzwanie | Rozwiązanie | Wynik |

|---|---|---|

| ±1,5°C różnica temperatur | systemy konwekcyjne 12-strefowe | 94% redukcja powstawania pustek |

| Odkształcenie się w podłożach 0,1mm | Adaptacyjna kontrola oczyszczania azotem | maks. ugięcie 0,003mm |

Zaawansowane algorytmy mapowania temperatury kompensują w czasie rzeczywistym różnice w masie termicznej płytek.

Wyposażenie SMT nowej generacji z dynamicznym wyregulowaniem i utrzymaniem predykcyjnym

Nagłówki do montażu sterowane przez sztuczną inteligencję wykonują teraz korekty z dokładnością 1200±0,8 µm na sekundę podczas opuszczania elementów, kompensując odkształcenia wykryte przez skanery 3D w czasie rzeczywistym. Systemy utrzymania predykcyjnego analizują 14 parametrów maszyny, aby przewidywać zużycie dysz 48 godzin naprzód, zmniejszając nieplanowane przestoje o 83% (Raport NPI 2024).

Zbliżenie produkcji addytywnej i technologii SMT dla komponentów wbudowanych

Linie produkcyjne hybrydowe umożliwiają teraz wbudowanie rezystorów 0201 w warstwy dielektryczne wytworzone metodą druku 3D przed końcowym montażem SMT. Takie podejście skraca długość połączeń o 60%, jednocześnie umożliwiając zmniejszenie wielkości modułów RF o 22%, jak potwierdzono na podstawie najnowszych prototypów modułów front-endu 5G.

Często zadawane pytania

Czym są elementy 01005?

elementy 01005 to bardzo małe komponenty montowane powierzchniowo o typowych wymiarach 0,4 x 0,2 mm, powszechnie stosowane w produkcji elektroniki wysokiej gęstości w celu oszczędzania miejsca na płytce PCB.

Dlaczego precyzja jest ważna w systemach montażu SMT?

Precyzja zmniejsza wady, takie jak mikropory w złączach lutowanych, i zapobiega degradacji sygnału, co jest kluczowe w zastosowaniach takich jak obwody 5G mmWave.

Jak sztuczna inteligencja poprawia procesy SMT?

SI optymalizuje ustawienia zasilań, przewiduje ryzyko wystąpienia efektu 'tombstoning' i utrzymuje precyzję pomimo zmian środowiskowych, co zmniejsza liczbę wad i przestojów.

Jakie innowacje wspierają wypełnianie mikro-otworów?

Stencile wykonane laserowo metodą galwanoplastyki oraz powłoki nano poprawiły dokładność i spójność nanoszenia pasty lutowniczej na elementy o bardzo drobnych wymiarach.

Spis treści

-

Wyzwanie miniaturyzacji w nowoczesnych urządzeniach SMT Urządzenie smt

- Tendencje napędzające miniaturyzację komponentów w produkcji elektroniki

- Wpływ komponentów 01005 i mikroelementów SMD na gęstość montażu na płytce PCB

- Jak projektowanie PCB o dużej gęstości rzuca wyzwanie granicom tradycyjnego sprzętu SMT

- Dlaczego zaawansowane wyposażenie SMT jest niezbędne dla zaawansowanej miniaturyzacji montażu

-

Precyzyjna inżynieria: Ewolucja systemów montażu SMT o wysokiej dokładności

- Postęp w możliwościach i precyzji maszyn do montażu elementów

- Dokładność montażu na poziomie submikronowym i jej rola w niezawodności elementów montowanych powierzchniowo (SMD)

- Innowacje konstrukcyjne zmniejszające wibracje i dryft termiczny

- Studium przypadku: Uzyskanie wydajności 99,99% przy montażu elementów sub-0201

- Połączenie szybkości i precyzji w masowej produkcji miniaturyzowanych układów SMT

-

Inteligentne systemy wizyjne i inspekcji zapewniające dokładność na poziomie mikro

- Rola systemów wizyjnych o wysokiej rozdzielczości w wykrywaniu mikroskopijnych nieprawidłowości w pozycjonowaniu

- Wielo-kątowe przetwarzanie obrazu i rozpoznawanie defektów wspierane przez sztuczną inteligencję w złożonych PCB

- Pętle sprzężenia zwrotnego w czasie rzeczywistym pomiędzy modułami kontroli i montażu

- Jak inteligentna weryfikacja poprawia ogólną wydajność urządzeń SMT

-

Automatyka z wykorzystaniem sztucznej inteligencji: mądrzejsza kontrola w procesach SMT

- Integracja sztucznej inteligencji w optymalizacji ustawiania podajników i trajektorii montażu

- Modele uczenia maszynowego przewidujące odkształcenia i ryzyko wystąpienia efektu pionowej postawy elementów

- Systemy kalibracji adaptacyjnej reagujące na zmiany warunków środowiskowych

- Omówienie kontrowersji: nadmierne poleganie na automatyzacji na kluczowych etapach mikromontażu

-

Materiały, procesy i przyszłe kierunki rozwoju technologii SMT

- Wyzwania związane z nanoszeniem pasty lutowniczej na komponenty o bardzo drobnych rozstawach

- Postępy w technologii szablonów umożliwiające stabilne wypełnianie mikro-otworów

- Złożoności profilowania temperatury w piecach do lutowania bezzwłocznego dla zestawów komponentów heterogenicznych

- Wyposażenie SMT nowej generacji z dynamicznym wyregulowaniem i utrzymaniem predykcyjnym

- Zbliżenie produkcji addytywnej i technologii SMT dla komponentów wbudowanych

- Często zadawane pytania