تحديات التصغير في معدات SMT الحديثة معدات SMT

الاتجاهات التي تدفع نحو تصغير مكونات التصنيع الإلكتروني

قلل الطلب الاستهلاكي على الأجهزة القابلة للارتداء الأخف وزنًا وأجهزة استشعار إنترنت الأشياء والأجهزة فائقة النحافة من أحجام المكونات بنسبة 56٪ منذ عام 2019. وتحتاج الزرعات الطبية الآن إلى مكثفات SMD بحجم 0201 (0.2 × 0.1 مم)، في حين تستخدم أنظمة الرادار في السيارات مقاومات بحجم 01005 لتوفير 34٪ من مساحة اللوحة المطبوعة (PCB) مقارنة بالتصميمات التقليدية. إن هذا النهج المبتكر القائم على التصغير يوازن بين مكاسب الأداء والاقتصاد المكاني عبر الصناعات المختلفة.

تأثير المكونات ذات الحجم 01005 والمكونات SMD ذات المقاييس الدقيقة على كثافة اللوحة المطبوعة

نشر مكونات 01005 (0.4 × 0.2 مم) يزيد كثافة مكونات اللوحة الدوائر المطبوعة (PCB) بمعامل 4.8× لكنه يكشف عن قيود في المعدات التقليدية للتركيب على السطح (SMT). وجدت دراسة أجرتها معهد Ponemon في 2023 أن المكونات الدقيقة ذات الأبعاد الصغيرة (micro-SMDs) غير المحاذية تسبب 78% من العيوب في اللوحات ذات الكثافة العالية، مما يبرز الفجوة في الدقة في أنظمة التركيب التقليدية المعتمدة على الفوهات.

| مميز | تركيب على السطح (SMT) التقليدي | متطلبات SMT الحديثة |

|---|---|---|

| دقة التوضع | ±50 ميكرومتر | ±15 ميكرومتر (أقل من مقياس 01005) |

| دقة الرؤية | 10 MP | 25 ميجا بكسل + رسم ثلاثي الأبعاد للارتفاع |

| الحجم الأدنى للمكون | 0402 | 008004 (0.25 × 0.125 مم) |

كيف تتحدى تصميمات اللوحات عالية الكثافة حدود معدات SMT التقليدية

تُجهِد اللوحات متعددة الطبقات ذات المسارات بسمك 18 ميكرومتر ومصفوفات الاتصالات ذات الملعب 0.2 مم طابعات الشابطون (stencil) وأفران إعادة التدوير المصممة لمكونات 0603. تؤدي عدم تطابق ملفات التعريف الحرارية في اللوحات المطبوعة ذات المكونات المختلطة إلى معدلات فراغ في اللحام تتجاوز 12% عند استخدام معدات SMT قديمة تعود لعشر سنوات.

لماذا يعد المعدات المتقدمة في SMT ضرورية للجيل القادم من التجميع المصغّر

تتكامل الأنظمة الحديثة لـ SMT مع شابطونات مقطوعة بالليزر بسماكة 30 ميكرومتر، ومحاذاة هجينة للعلامات الدُّرِّية (fiducial)، ومقوِّمات حرارية مُحكمة بواسطة الذكاء الاصطناعي لتحقيق دقة 99.992% في وضع المكونات الصغيرة جداً (micro-SMD). تقلل هذه الأنظمة من مخاطر ظاهرة الحجر (tombstoning) بنسبة 63% في المكثفات ذات الحجم 01005 من خلال مراقبة فورية لتدفق اللحام على مستوى الوسادات - وهي خاصية مفقودة في المنصات ما قبل 2015.

الهندسة الدقيقة: تطور أنظمة وضع SMT عالية الدقة

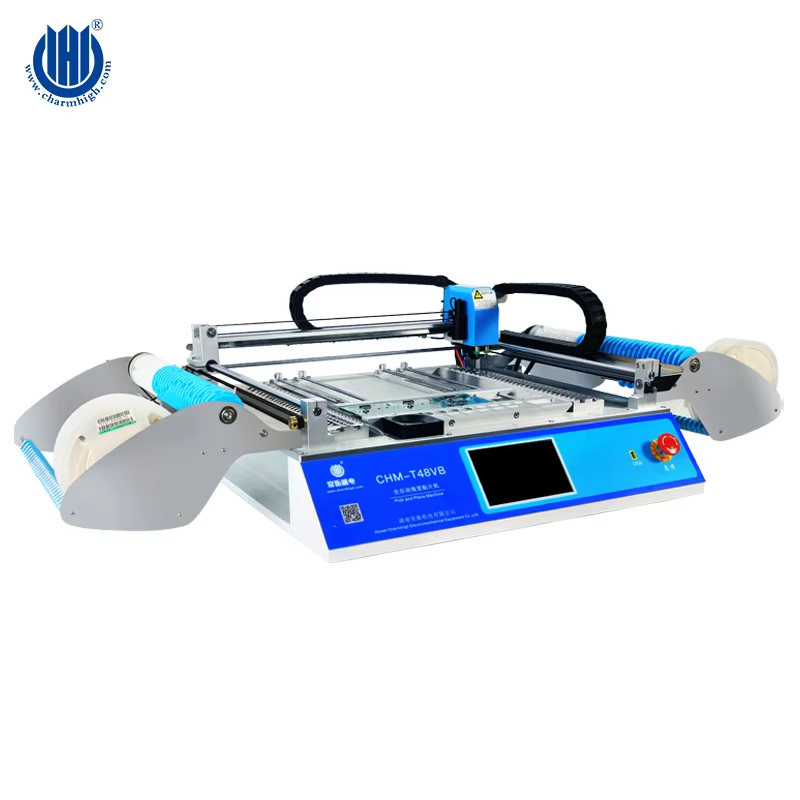

التطورات في إمكانيات ودقة آلات التقاط ووضع المكونات (Pick-and-Place)

تصل معدات تقنية التركيب السطحي (SMT) الحديثة إلى مستويات مذهلة من الدقة بفضل أنظمة التوصيل متعددة الرؤوس المتقدمة المدمجة مع أنظمة تحكم حركية ذكية. يمكن للأحدث من هذه الآلات تحقيق دقة تصل إلى ±3 مايكرون بشكل ديناميكي، وفي نفس الوقت إنتاج أكثر من 85 ألف قطعة كل ساعة. هذا يمثل قفزة كبيرة مقارنة بما كان ممكنًا في عام 2015. ما يجعل هذه الأنظمة فعالة إلى هذه الدرجة هو دمجها لتقنيات محاذاة بالليزر للعلامات المرجعية (fiducial markers)، والتي تساعد على تصحيح أي تشوهات في لوحات الدوائر المطبوعة. تصبح هذه الميزة مهمة بشكل خاص عند التعامل مع تلك المواد الرقيقة للغاية التي تقل سماكتها عن 0.4 ملليمتر، وهي حالة شائعة يتعرض لها العديد من المصنعين في الوقت الحالي.

دقة التوصيل دون المايكرون ودورها في موثوقية الأجهزة المركبة على السطح (SMD)

تقلل دقة وضعية دون 5 ميكرومتر من التجويفات الدقيقة في وصلات اللحام بنسبة 63٪ مقارنة بالأنظمة التقليدية، كما أظهرت اختبارات الدورة الحرارية وفقًا لمعايير IPC-9701A. تمنع هذه الدقة حدوث أعطال متأخرة في المكثفات من النوع 01005 المستخدمة في الدوائر اللاسلكية 5G ذات الموجات الملليمترية، حيث يمكن أن يؤدي انحراف مقداره 15 ميكرومتر إلى تدهور سلامة الإشارة بمقدار 22 ديسيبل عند ترددات 28 غيغاهرتز.

الابتكارات الميكانيكية التي تقلل الاهتزاز والانجراف الحراري

تستخدم معدات SMT المتقدمة إطارات من ألياف الكربون مع إلغاء فعّال للاهتزاز، مما يقلل انحرافات التوضع إلى أقل من 0.8 ميكرومتر أثناء التسارعات التي تصل إلى 4 م/ث². تحافظ أنظمة التعويض الحراري ثنائية المراحل على استقرار ±1 ميكرومتر عبر نطاقات التشغيل من 15 إلى 40 درجة مئوية، مما يعالج مشكلة التشويه في تجميع الإلكترونيات الهجينة المرنة (FHE).

دراسة حالة: تحقيق نسبة إنتاجية تصل إلى 99.99٪ في تركيب المكونات الأصغر من 0201

قامت شركة مُورِّدة عالمية من الدرجة الأولى في قطاع السيارات بتطبيق مُمَكِّنات روبوتية موجهة بالرؤية مع إضاءة محورية بدقة 20 ميجا بكسل، مما حقق تكرارًا بدقة 0.7 ميكرومتر في تركيبات BGA ذات الملعب 0.25 مم. وقد احتاجت الشركة إلى عمليات فحص للعجينة اللحامية (SPI) مع حلقات تغذية راجعة في الوقت الفعلي لتوجيه رؤوس التركيب من أجل تحقيق إنتاج خالٍ من العيوب في وحدات نظام مساعدة قائد المركبة (ADAS)، مما أدى إلى القضاء على مشكلة "tombstoning" في المقاومات من النوع 0201.

التوازن بين السرعة والدقة في تجميع SMT ذي الحجم الكبير والصغير

تُحلل معدات SMT من الجيل الجديد التناقض بين السرعة والدقة من خلال تحسين تسلسل عمليات التقاط القطع باستخدام التعلم الآلي. وبتحليل 12,000 مسار تركيب في الساعة، تقلل الأنظمة من الحركات غير القيمة بنسبة 38% مع الحفاظ على انحراف موضعي أقل من 2 ميكرومتر. وبحسب تقرير نشرته الجمعية الدولية للإلكترونيات (IPC) في 2024، فإن هذه التطورات تسمح بتقليل دورة الإنتاج بنسبة 92% في إنتاج لوحات الدوائر الإلكترونية الخاصة بالساعات الذكية دون التأثير على نسبة العائد من المرور الأولية البالغة 99.95%.

الرؤية الذكية والفحص لتحقيق الدقة على المقاييس الدقيقة

دور أنظمة الرؤية عالية الدقة في اكتشاف الانحرافات الدقيقة في المحاذاة

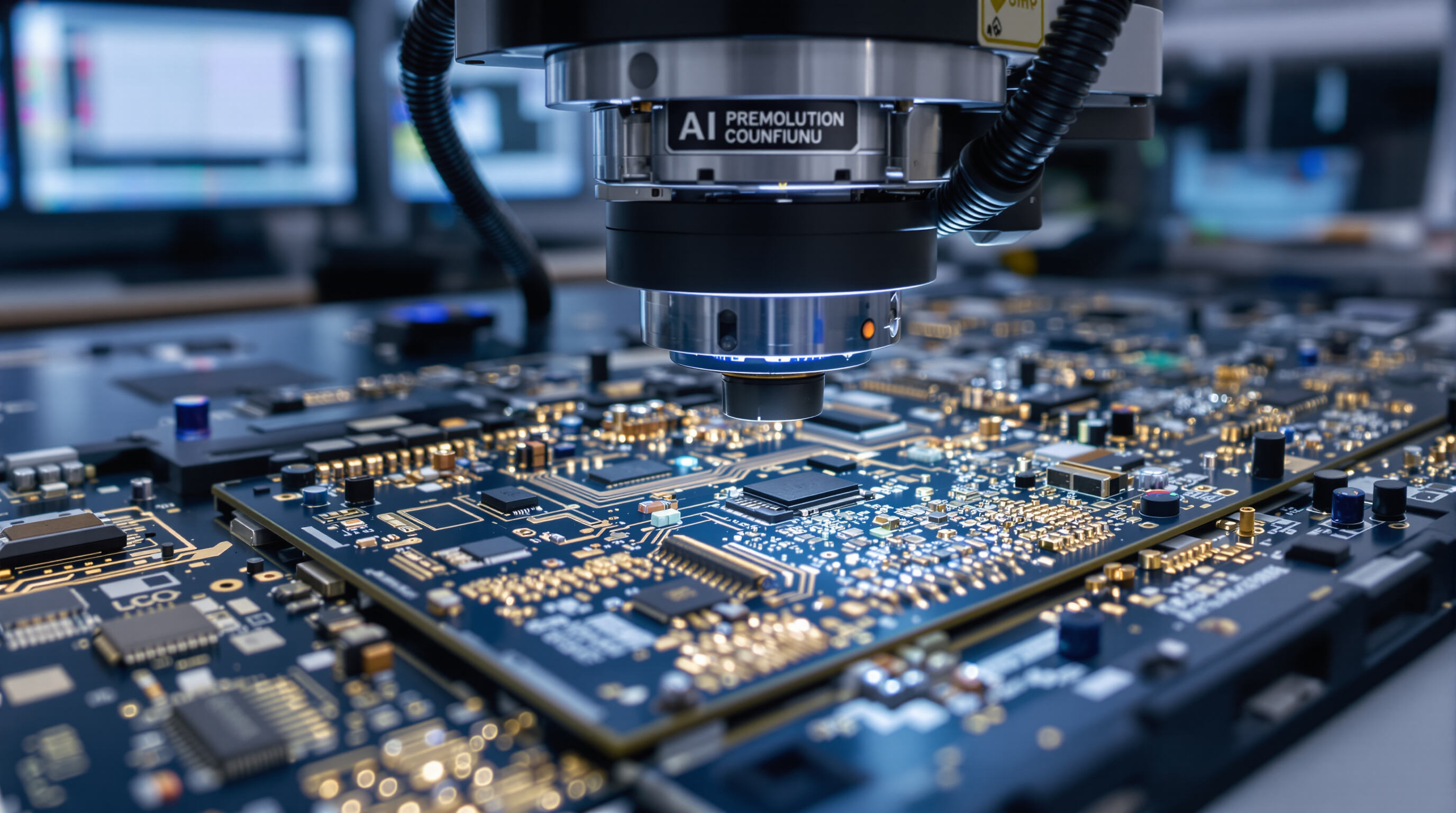

تستخدم معدات SMT الحديثة أنظمة رؤية مزودة بكاميرات بدقة 12 ميجا بكسل وأعلى وبدقة 5 ميكرومتر/بكسل للكشف عن حالات عدم المحاذاة الأصغر من 15 ميكرومتر، وهو أمر بالغ الأهمية لمكونات 01005 (0.4 مم × 0.2 مم). تحقق هذه الأنظمة دقة كشف تصل إلى 99.95% من خلال استخدام تقنية التصوير متعدد الأطياف التي تفصل بين اختلافات معجون اللحام وملمس لوحة الدوائر المطبوعة.

التصوير متعدد الزوايا والكشف عن العيوب المدعوم بالذكاء الاصطناعي في لوحات الدوائر الكهربائية المعقدة

تدمج الأنظمة الرائدة حاليًا رؤية مائلة بزاوية 360 درجة مع الشبكات العصبية التلافيفية (CNNs) لكشف ظاهرة القبر (Tombstoning) والجسور اللحامية (Solder Bridges) في تخطيطات BGA الكثيفة. وبحسب تقرير الرؤية الآلية في الإلكترونيات لعام 2025، فإن الفحص المدعوم بالذكاء الاصطناعي يقلل الإيجابيات الخاطئة بنسبة 62% مقارنة بالخوارزميات التقليدية عند التعامل مع مكونات أصغر من المقاسات المترية 0201.

حلقات التغذية الراجعة في الوقت الفعلي بين وحدات الفحص ووضع المكونات

تقوم خطوط SMT المتقدمة الآن بمزامنة بيانات الفحص مع رؤوس التركيب على فترات زمنية تبلغ 250 مللي ثانية، مما يمكّن من إجراء تصحيحات فورية لضغط محور Z ودوران الفوهة. يقلل هذا النظام المغلق من أخطاء التركيب بنسبة 41٪ في بيئات الإنتاج عالية التنوع.

كيف يعزز التحقق الذكي الأداء العام لمعدات SMT

من خلال دمج فحص معجون اللحام ثلاثي الأبعاد (SPI) مع التحليل التنبؤي، تحقق الأنظمة الحديثة عوائد في المرة الأولى تتجاوز 99.2٪ لحزم QFN ذات الملعب 0.35 مم. تحافظ خوارزميات التعويض الحراري في الوقت الفعلي على استقرار موضعي ±3 ميكرومتر رغم التقلبات الحرارية في مساحة الإنتاج.

الأتمتة المدفوعة بالذكاء الاصطناعي: تحكم أكثر ذكاءً في عمليات SMT

دمج الذكاء الاصطناعي في تحسين إعداد المغذّي ومسارات التركيب

تستفيد معدات SMT الحديثة من الذكاء الاصطناعي لأتمتة جداول إعادة تعبئة المغذّيات وتحسين تخطيط مسار الفوهة. من خلال تحليل بيانات الإنتاج التاريخية، تقلل هذه الأنظمة وقت الإعداد بنسبة 22٪ في حين تقلّل من التصادمات في تصميمات PCB ذات الكثافة العالية، كما يظهر في دراسات تحكم العمليات الحديثة.

نماذج التعلم الآلي التنبؤية بتشوّه المكوّنات ومخاطر التماثيل

تعالج خوارزميات التعلم العميق بيانات التصوير الحراري وخصائص المواد للتنبؤ بفشل وصلات اللحام قبل حدوث التركيب. وجدت تحليلات صناعية لعام 2023 أن الشركات المصنعة التي تستخدم التحليلات التنبؤية تحقق نسبة 41٪ أقل في عيوب التماثيل ضمن المكونات 01005 مقارنة بالطرق التقليدية.

أنظمة المعايرة التكيفية المستجيبة للتقلبات البيئية

تعوّض أنظمة الرؤية المُعدّلة ذاتيًا الاهتزازات الناتجة عن مصنع التجميع (بدقة ±0,5 ميكرومتر) والتقلبات الحرارية (بدقة 0,02 درجة مئوية) من خلال تغذية مستمرة من مستشعرات إنترنت الأشياء. تُحافظ هذه التكيّف في الوقت الفعلي على دقة التوضع ضمن نطاق أقل من 15 ميكرومتر CpK حتى في البيئات غير المُحكمة حراريًا.

معالجة الجدل: الاعتماد المفرط على الأتمتة في المراحل الحيوية لتجميع الميكروبات

بينما توفر معدات SMT المدعومة بالذكاء الاصطناعي اتساقًا لا يُضاهى في الإنتاج الضخم، يحذّر الخبراء من الاعتماد الكامل على الأتمتة في تجميع النماذج الأولية. يُحافظ النهج المتوازن على الإشراف البشري لتأكيد مكونات المقالة الأولى، في حين يتم استخدام التعلم الآلي في الإنتاج الضخم الذي يتجاوز 10,000 وحدة.

المواد والعمليات والحدود المستقبلية في تقنية SMT

تحديات توزيع معجون اللحام للمكونات ذات الملعب الدقيق جدًا

يجب أن تتعامل معدات تقنية التركيب السطحي (SMT) الحديثة مع تطبيق معجون اللحام للمكونات ذات المسافات الصغيرة للغاية، والتي قد تكون أقل من 0.3 مم. مع اتجاه الشركات المصنعة نحو استخدام أحجام التغليف الصغيرة جداً مثل 01005، يصبح من الضروري توزيع معجون اللحام بكميات أقل من 0.4 ملم³. تحقيق هذا بشكل صحيح يمثل تحديًا كبيرًا، حيث يجب أن تكون المحاذاة دقيقة جداً ضمن نطاق 12.5 ميكرومتر في أي اتجاه، وإلا فإن النتيجة ستكون تكوّن جسور لحام أو اتصالات ضعيفة. وبحسب بحث حديث أجرته مؤسسة IPC في 2023، فإن ثلث مشاكل اللحام الدقيق تُعزى إلى سلوك غير منتظم في معجون اللحام. وقد أدى هذا إلى ظهور تطورات مثيرة في هذا المجال، خاصة أنظمة التوزيع النفاثة ذات التحكم بالضغط، والتي يمكنها الحفاظ على نتائج متسقة في 99 مرة من أصل 100، حتى عند استخدام قوالب ذات عرض ضيق يصل إلى 75 ميكرومتر.

التطورات في تقنية القوالب التي تُمكّن من ملء منتظم للمنافذ الدقيقة

تُحقِّق الآن قوالب النيكل المُشكَّلة كهربائيًا والمقطوعة بالليزر نسب جوانب تبلغ 1:3 للمنافذ التي تصل إلى 30 ميكرون مقارنةً بحد 1:5 في التقنيات التقليدية. وتُقلِّل المعالجات المُغطَّاة نانويًا من التصاق المعجون بنسبة 62% (SMTnet 2024)، في حين تُحافظ أنظمة التنظيف التلقائي المُحكمة بالرؤية الآلية على سلامة المنافذ أثناء دورات الإنتاج ذات الحجم الكبير. وتدعم هذه التطورات تصنيع البنية التحتية لشبكة الجيل الخامس (5G)، حيث تتجاوز كثافة المكونات 250/سم².

تعقيدات تخطيط درجات الحرارة في أفران إعادة اللحام لمصفوفات المكونات المُتباينة

يحتاج تحسين معايير إعادة اللحام للمجموعات المُختلطة الكتل إلى تحقيق توازن بين:

| التحدي | حل | النتيجة |

|---|---|---|

| اختلافات حرارية ±1.5°م | أنظمة الحمل الحراري ذات 12 منطقة | خفض تجاويف بنسبة 94% |

| الالتواء في الركائز بسماكة 0.1 مم | التحكم التكيُّفي في purging النيتروجين | حد أقصى انحراف 0.003 مم |

تحسّن خوارزميات التخطيط الحراري المُتقدِّمة الآن من التغيرات في الكتلة الحرارية على مستوى اللوحة في الوقت الفعلي.

معدات SMT من الجيل التالي مع إعادة التحديد الديناميكية والصيانة التنبؤية

تقوم رؤوس التركيب المُدارة بالذكاء الاصطناعي الآن بإجراء تصحيحات بسرعة 1200±0.8 ميكرومتر/الثانية أثناء نزول المكونات، مما تعالج الانحناء الذي يتم اكتشافه بواسطة ماسحات 3D مدمجة. تحلل أنظمة الصيانة التنبؤية 14 معلمة لمعدات لتنبؤ ببلى الفوهة قبل 48 ساعة، مما يقلل من توقفات العمل غير المخطط لها بنسبة 83٪ (تقرير NPI 2024).

التقاء التصنيع الإضافي وSMT للمكونات المُدمجة

تُدمج خطوط الإنتاج الهجينة الآن مقاومات 0201 داخل طبقات العوازل المطبوعة ثلاثية الأبعاد قبل تجميع SMT النهائي. تقلل هذه الطريقة أطوال التوصيلات بنسبة 60٪ في حين تسمح بتصغير حجم وحدات RF بنسبة 22٪، كما أثبتت النماذج الأولية الحديثة لوحدات الواجهة الأمامية لشبكة 5G.

الأسئلة الشائعة

ما هي مكونات 01005؟

مكونات 01005 هي أجهزة صغيرة جدًا للتركيب السطحي يبلغ حجمها عادةً 0.4 × 0.2 مم، وتُستخدم على نطاق واسع في تصنيع الإلكترونيات عالية الكثافة لاقتصادها في مساحة اللوحة.

لماذا الدقة مهمة في أنظمة تركيب SMT؟

تقلل الدقة من العيوب مثل المجوهرات الدقيقة في وصلات اللحام وتحمي من تدهور الإشارة، وهو أمر بالغ الأهمية للتطبيقات مثل دوائر 5G mmWave.

كيف تُحسّن الذكاء الاصطناعي عمليّات تركيب المكونات السطحية (SMT)؟

يُحسّن الذكاء الاصطناعي إعدادات المغذّي، ويتنبأ بمخاطر تشكيل القبور، ويحافظ على الدقة رغم التقلبات البيئية، مما يقلل من العيوب والفترات التوقف.

ما هي التطورات التي تدعم ملء الفتحات الدقيقة؟

لقد ساهمت الأقنعة الليزرية المقطوعة كهربائيًا وتقنيات الطلاء النانوي في تحسين دقة وثبات توزيع عجينة اللحام في المكونات فائقة الدقة.

جدول المحتويات

- تحديات التصغير في معدات SMT الحديثة معدات SMT

-

الهندسة الدقيقة: تطور أنظمة وضع SMT عالية الدقة

- التطورات في إمكانيات ودقة آلات التقاط ووضع المكونات (Pick-and-Place)

- دقة التوصيل دون المايكرون ودورها في موثوقية الأجهزة المركبة على السطح (SMD)

- الابتكارات الميكانيكية التي تقلل الاهتزاز والانجراف الحراري

- دراسة حالة: تحقيق نسبة إنتاجية تصل إلى 99.99٪ في تركيب المكونات الأصغر من 0201

- التوازن بين السرعة والدقة في تجميع SMT ذي الحجم الكبير والصغير

- الرؤية الذكية والفحص لتحقيق الدقة على المقاييس الدقيقة

- الأتمتة المدفوعة بالذكاء الاصطناعي: تحكم أكثر ذكاءً في عمليات SMT

-

المواد والعمليات والحدود المستقبلية في تقنية SMT

- تحديات توزيع معجون اللحام للمكونات ذات الملعب الدقيق جدًا

- التطورات في تقنية القوالب التي تُمكّن من ملء منتظم للمنافذ الدقيقة

- تعقيدات تخطيط درجات الحرارة في أفران إعادة اللحام لمصفوفات المكونات المُتباينة

- معدات SMT من الجيل التالي مع إعادة التحديد الديناميكية والصيانة التنبؤية

- التقاء التصنيع الإضافي وSMT للمكونات المُدمجة

- الأسئلة الشائعة