O Desafio da Miniaturização na Eletrônica Moderna Sobre Equipamentos SMT

Tendências que Impulsionam a Miniaturização de Componentes na Fabricação de Eletrônicos

A demanda dos consumidores por dispositivos vestíveis mais leves, sensores IoT e dispositivos ultrfinos reduziu o tamanho dos componentes em 56% desde 2019. Implantes médicos agora exigem capacitores SMD de tamanho 0201 (0,2 × 0,1 mm), enquanto os sistemas de radar automotivo utilizam indutores 01005, economizando 34% do espaço na placa de circuito em comparação com designs anteriores. Essa abordagem de miniaturização para inovar equilibra ganhos de desempenho com economia espacial em várias indústrias.

Impacto dos Componentes 01005 e SMDs em Escala Microscópica na Densidade de PCBs

A implementação de pacotes 01005 (0,4 × 0,2 mm) aumenta a densidade de componentes na PCB em 4,8×, mas revela limitações nos equipamentos tradicionais de SMT. Um estudo do Instituto Ponemon em 2023 constatou que SMDs microscópicos desalinhados causam 78% dos defeitos em placas de alta densidade, destacando lacunas de precisão nos sistemas de posicionamento centrados em bicos pneumáticos.

| Recurso | SMT Tradicional | Requisitos de SMT Modernos |

|---|---|---|

| Precisão de colocação | ±50 µm | ±15 µm (escala sub-01005) |

| Resolução de Visão | 10 MP | 25 MP + Mapeamento de Altura 3D |

| Tamanho Mínimo do Componente | 0402 | 008004 (0,25 × 0,125 mm) |

Como o Design de PCB de Alta Densidade Desafia os Limites dos Equipamentos Tradicionais de SMT

Placas multicamadas com trilhas de 18 µm e BGAs com passo de 0,2 mm exigem impressoras de pasta de solda e fornos de refluxo projetados para componentes 0603. Desvios no perfil térmico em PCBs com componentes mistos causam taxas de vazio de solda superiores a 12% ao utilizar equipamentos SMT com dez anos ou mais.

Por Que Equipamentos SMT Avançados São Essenciais para a Miniaturização de Próxima Geração

Sistemas SMT modernos integram stencils cortados a laser de 30 µm, alinhamento híbrido por fiduciais e compensadores térmicos controlados por IA, alcançando 99,992% de precisão na colocação de micro-SMD. Esses sistemas reduzem em 63% os riscos de tombstoning em capacitores 01005 por meio de monitoramento em tempo real do fluxo em nível de pads — uma capacidade ausente em plataformas pré-2015.

Engenharia de Precisão: Evolução dos Sistemas de Colocação SMT de Alta Precisão

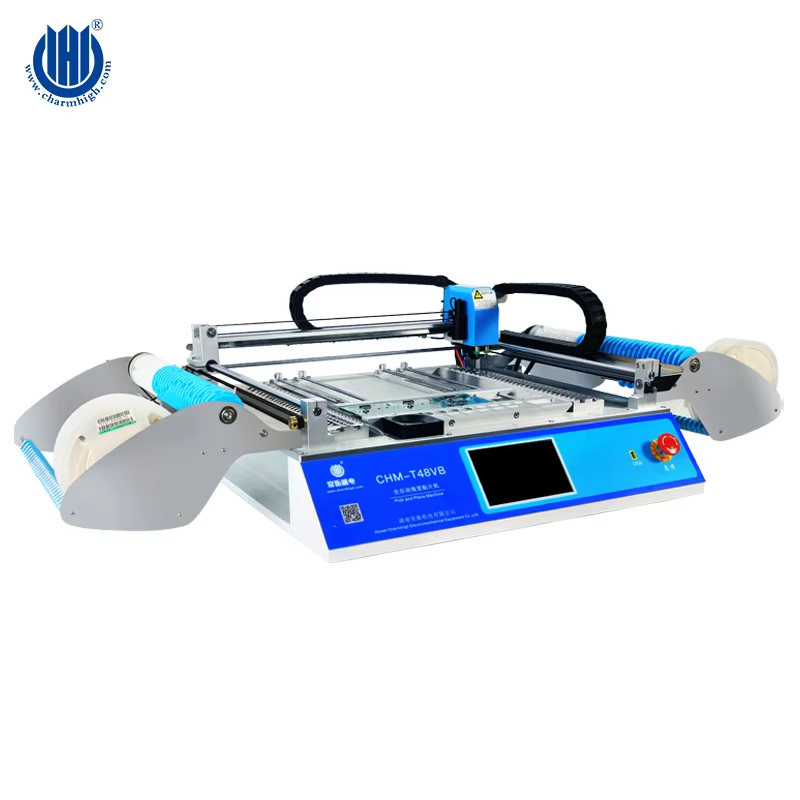

Avanços nas Capacidades e Precisão de Máquinas de Pick-and-Place

Os equipamentos de tecnologia de montagem superficial (SMT) atuais alcançam níveis notáveis de precisão graças a sistemas avançados de posicionamento multiponto combinados com controles inteligentes de movimento. A mais recente geração de máquinas consegue atingir dinamicamente uma precisão de cerca de ±3 mícrons, tudo isso enquanto produz mais de 85 mil componentes por hora. Isso representa um avanço significativo em comparação com o que era possível em 2015. O que torna esses sistemas tão eficazes é a integração de alinhamento a laser para marcadores fiduciais, o que ajuda a corrigir quaisquer problemas de empenamento nas placas de circuito impresso. Esse recurso é especialmente importante ao trabalhar com aqueles materiais extremamente finos que possuem menos de 0,4 milímetros de espessura, algo com que muitos fabricantes lidam regularmente nos dias de hoje.

Precisão de Posicionamento Submicrométrica e Seu Papel na Confiabilidade de Dispositivos Montados em Superfície (SMD)

Precisão de posicionamento sub-5µm reduz microvazios em soldas em 63% em comparação com sistemas tradicionais, conforme demonstrado em testes de ciclagem térmica segundo os padrões IPC-9701A. Essa precisão evita falhas latentes em capacitores 01005 utilizados em circuitos 5G mmWave, onde um desalinhamento de 15µm pode degradar a integridade do sinal em 22dB nas frequências de 28GHz.

Inovações Mecânicas para Redução de Vibração e Deriva Térmica

Equipamentos avançados de SMT utilizam estruturas de fibra de carbono com cancelamento ativo de vibrações, reduzindo desvios de posicionamento para <0,8µm durante acelerações de 4m/s². Sistemas de compensação térmica de dupla etapa mantêm estabilidade de ±1µm em faixas de operação de 15–40°C, solucionando problemas de empenamento em montagens de eletrônicos híbridos flexíveis (FHE).

Estudo de Caso: Alcançando 99,99% de Rendimento em Colocação de Componentes Sub-0201

Um fornecedor automotivo Tier-1 implementou efeffores finais robóticos guiados por visão com iluminação coaxial de 20MP, obtendo repetibilidade de 0,7µm em posicionamentos de BGA com passo de 0,25mm. Sua produção zero-defeito para módulos ADAS exigiu laços de feedback em tempo real de inspeção de pasta de solda (SPI) para as cabeças de posicionamento, eliminando o tombstoning em resistores 0201.

Equilibrando Velocidade e Precisão na Montagem SMT Miniaturizada de Alto Volume

Equipamentos SMT de nova geração resolvem o paradoxo velocidade-precisão por meio de sequências de pega otimizadas com aprendizado de máquina. Ao analisar 12.000 trajetórias de posicionamento por hora, os sistemas reduzem movimentos sem valor agregado em 38%, mantendo uma deriva posicional <2µm. Um relatório da IPC de 2024 mostra que essas inovações permitem redução de 92% no tempo de ciclo na produção de placas de circuito de smartwatches, sem comprometer a meta de rendimento inicial de 99,95%.

Visão e Inspeção Inteligentes para Precisão em Escala Microscópica

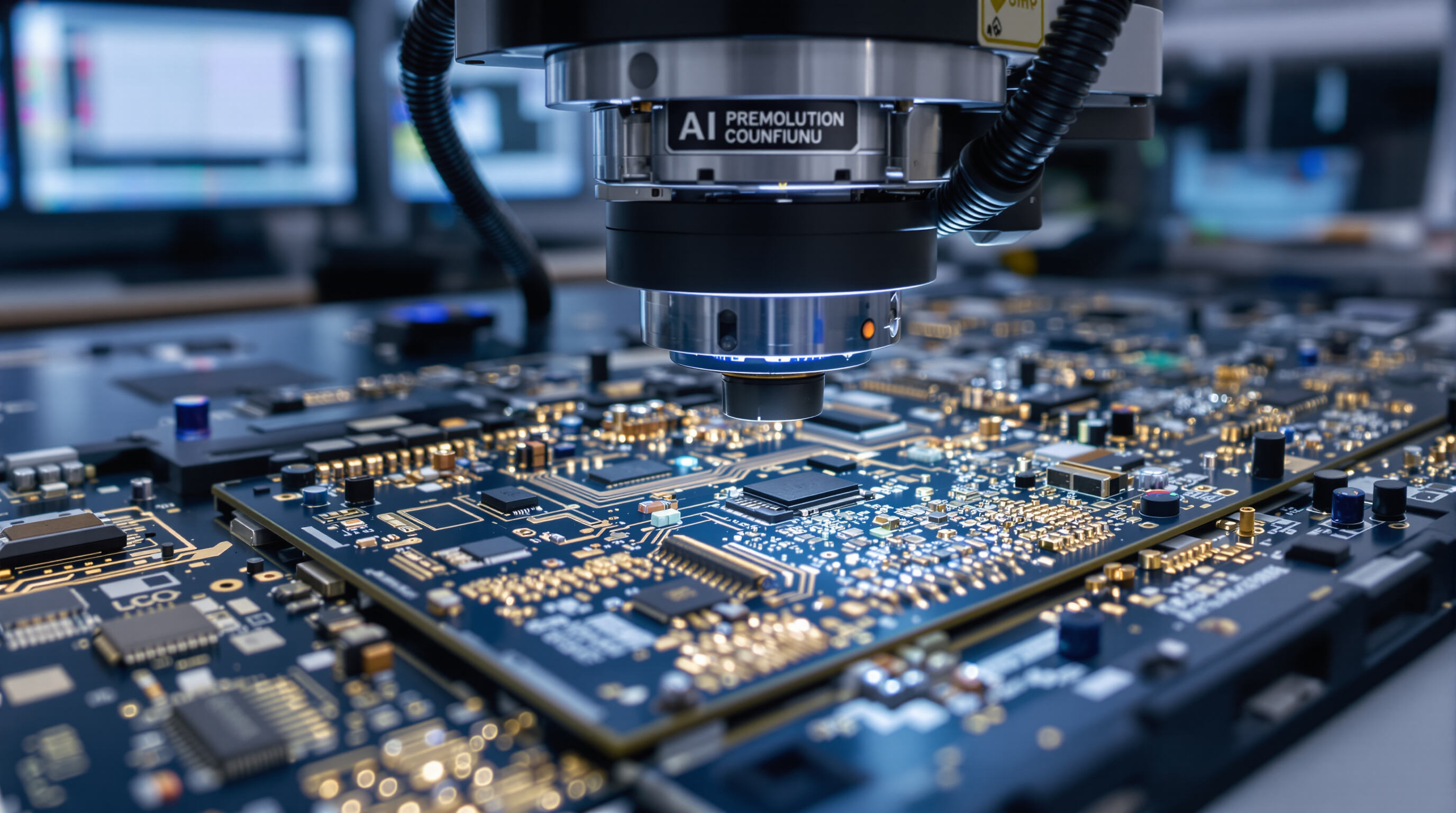

Papel dos Sistemas de Visão de Alta Resolução na Detecção de Desalinhamentos em Escala Microscópica

Equipamentos SMT modernos utilizam sistemas de visão com câmaras de 12MP+ e resolução de 5µm/pixel para detetar desalinhamentos inferiores a 15µm—essencial para componentes 01005 (0,4mm x 0,2mm). Estes sistemas alcançam uma precisão de deteção de 99,95% através de imagens multiespectrais que isolam variações da pasta de solda das texturas do substrato do PCB.

Imagem em Ângulos Múltiplos e Reconhecimento de Defeitos com IA em PCBs Complexos

Os principais sistemas combinam agora visualização oblíqua de 360° com redes neurais convolucionais (CNN) para identificar tombstoning e pontes de solda em layouts densos de BGA. Segundo o Relatório de Visão Computacional na Eletrônica de 2025, a inspeção assistida por IA reduz os falsos positivos em 62% em comparação com algoritmos tradicionais ao processar componentes com dimensões inferiores a 0201 métricas.

Sistemas de Retroalimentação em Tempo Real entre os Módulos de Inspeção e Colocação

Linhas avançadas de SMT sincronizam agora dados de inspeção com cabeçotes de colocação em intervalos de 250 ms, permitindo correções em tempo real para pressão do eixo Z e rotação do bico. Este sistema em malha fechada reduz erros de colocação em 41% em ambientes de produção de alta variedade.

Como a Verificação Inteligente Melhora o Desempenho Geral dos Equipamentos SMT

Ao integrar inspeção 3D de pasta de solda (SPI) com análise preditiva, os sistemas modernos alcançam rendimentos na primeira passagem superiores a 99,2% para pacotes QFN com passo de 0,35 mm. Algoritmos de compensação térmica em tempo real mantêm a estabilidade posicional de ±3 µm, apesar das flutuações de temperatura no chão de fábrica.

Automação Baseada em IA: Controle Mais Inteligente nos Processos SMT

Integração da IA na Otimização da Configuração de Alimentadores e Trajetórias de Colocação

Equipamentos SMT modernos utilizam inteligência artificial para automatizar os cronogramas de reposição de alimentadores e otimizar o planejamento do trajeto das bicos. Ao analisar dados históricos de produção, esses sistemas reduzem o tempo de preparação em 22%, ao mesmo tempo que minimizam colisões em layouts de PCB de alta densidade, conforme demonstrado em estudos recentes de controle de processo.

Modelos de Aprendizado de Máquina Prevendo Deformação e Riscos de Tombstone dos Componentes

Algoritmos de aprendizado profundo processam dados de imagem térmica e propriedades dos materiais para prever falhas nas soldas antes da colocação ocorrer. Uma análise do setor em 2023 constatou que fabricantes que utilizam análises preditivas obtêm 41% menos defeitos de tombstone em componentes 01005 comparados aos métodos convencionais.

Sistemas de Calibração Adaptativa Responderam às Flutuações Ambientais

Sistemas de visão autorreguláveis compensam vibrações no piso da fábrica (precisão de ±0,5µm) e variações de temperatura (resolução de 0,02°C) por meio de feedback contínuo de sensores IoT. Essa adaptação em tempo real mantém a precisão de posicionamento abaixo de 15µm CpK mesmo em ambientes sem controle climático.

Abordando a Controvérsia: Dependência Excessiva da Automação em Etapas Críticas de Micro-Montagem

Embora equipamentos SMT orientados por IA ofereçam consistência sem igual na produção em massa, especialistas alertam contra automação completa para montagens de protótipo. Uma abordagem equilibrada preserva a supervisão humana para validar componentes de primeira amostragem, ao mesmo tempo em que emprega aprendizado de máquina para corridas de volume superiores a 10.000 unidades.

Materiais, Processos e Novas Fronteiras na Tecnologia SMT

Desafios na Deposição de Pasta de Solda para Componentes de Passo Ultrafino

Os equipamentos de tecnologia de montagem superficial (SMT) atuais devem lidar com a aplicação de pasta de solda para componentes com passos incrivelmente pequenos, por vezes com menos de 0,3 mm de distância. À medida que os fabricantes avançam para o uso desses minúsculos tamanhos de encapsulamento 01005, eles precisam depositar pasta de solda em quantidades inferiores a 0,4 milímetros cúbicos. Conseguir isso corretamente é complicado, pois o alinhamento deve ser preciso dentro de cerca de 12,5 micrômetros em qualquer direção, caso contrário acabamos com pontes de solda ou conexões fracas. De acordo com pesquisas recentes da IPC em 2023, cerca de um terço de todos os problemas em soldagem microeletrônica se devem ao comportamento inconsistente da pasta. Isso levou a desenvolvimentos interessantes no setor, especialmente em sistemas de dosagem por jato com controle de pressão, que conseguem manter resultados consistentes em 99 vezes ou mais a cada 100, mesmo ao trabalhar com estênceis tão estreitos quanto 75 micrômetros de largura.

Avanços em Tecnologia de Estêncil que Possibilitam o Preenchimento Consistente de Micro-Aperturas

Estêncil de níquel eletroformado com corte a laser agora atinge proporções de 1:3 para aberturas de até 30µm, em comparação com as limitações convencionais de 1:5. Tratamentos com revestimento nano reduzem a adesão da pasta em 62% (SMTnet 2024), enquanto sistemas de limpeza automática orientados por visão de máquina mantêm a integridade das aberturas durante corridas de produção em alta volume. Essas inovações apoiam a fabricação de infraestrutura 5G, onde as densidades de componentes excedem 250/cm².

Complexidades no Perfil Térmico em Fornos de Reflow para Arranjos de Componentes Heterogêneos

A otimização dos parâmetros de reflow para conjuntos de componentes de massas diferentes requer equilíbrio entre:

| Desafio | Solução | Resultado |

|---|---|---|

| ±1,5°C de diferença de temperatura | sistemas de convecção de 12 zonas | 94% de redução em formação de vazios |

| Deformação em substratos de 0,1mm | Controle adaptativo de purga de nitrogênio | 0,003mm de deflexão máxima |

Algoritmos avançados de mapeamento térmico agora compensam, em tempo real, as variações de massa térmica em nível de placa.

Equipamento SMT de Nova Geração com Realinhamento Dinâmico e Manutenção Preditiva

Cabeçotes de posicionamento com tecnologia AI agora realizam correções de 1200±0,8µm/segundo durante a descida dos componentes, corrigindo deformações detectadas por scanners 3D in-situ. Sistemas de manutenção preditiva analisam 14 parâmetros do equipamento para prever o desgaste de bicos com 48 horas de antecedência, reduzindo a interrupção não planejada em 83% (Relatório NPI 2024).

Convergência entre Manufatura Aditiva e SMT para Componentes Embutidos

Linhas de produção híbridas agora embutem resistores 0201 dentro de camadas dielétricas impressas em 3D antes da montagem final em SMT. Essa abordagem reduz o comprimento das interconexões em 60%, ao mesmo tempo que permite redução de 22% no tamanho dos módulos RF, conforme validado por protótipos recentes de módulos para 5G.

Perguntas Frequentes

O que são componentes 01005?

componentes 01005 são dispositivos extremamente pequenos para montagem superficial, geralmente medindo 0,4 x 0,2 mm, amplamente utilizados na fabricação de eletrônicos de alta densidade para economizar espaço em placas de circuito.

Por que a precisão é importante nos sistemas de posicionamento SMT?

A precisão reduz defeitos como microbolhas nas soldas e evita a degradação do sinal, essencial para aplicações como circuitos 5G mmWave.

Como a IA melhora os processos SMT?

A IA otimiza as configurações dos alimentadores, prevê riscos de tombamento das peças (tombstoning) e mantém a precisão mesmo com flutuações ambientais, reduzindo defeitos e tempo de inatividade.

Quais avanços apoiam o preenchimento de microaberturas?

Estêncis eletroformados a laser e tratamentos com revestimento nano melhoraram a precisão e a consistência da deposição da pasta de solda em componentes ultraleves.

Sumário

-

O Desafio da Miniaturização na Eletrônica Moderna Sobre Equipamentos SMT

- Tendências que Impulsionam a Miniaturização de Componentes na Fabricação de Eletrônicos

- Impacto dos Componentes 01005 e SMDs em Escala Microscópica na Densidade de PCBs

- Como o Design de PCB de Alta Densidade Desafia os Limites dos Equipamentos Tradicionais de SMT

- Por Que Equipamentos SMT Avançados São Essenciais para a Miniaturização de Próxima Geração

-

Engenharia de Precisão: Evolução dos Sistemas de Colocação SMT de Alta Precisão

- Avanços nas Capacidades e Precisão de Máquinas de Pick-and-Place

- Precisão de Posicionamento Submicrométrica e Seu Papel na Confiabilidade de Dispositivos Montados em Superfície (SMD)

- Inovações Mecânicas para Redução de Vibração e Deriva Térmica

- Estudo de Caso: Alcançando 99,99% de Rendimento em Colocação de Componentes Sub-0201

- Equilibrando Velocidade e Precisão na Montagem SMT Miniaturizada de Alto Volume

-

Visão e Inspeção Inteligentes para Precisão em Escala Microscópica

- Papel dos Sistemas de Visão de Alta Resolução na Detecção de Desalinhamentos em Escala Microscópica

- Imagem em Ângulos Múltiplos e Reconhecimento de Defeitos com IA em PCBs Complexos

- Sistemas de Retroalimentação em Tempo Real entre os Módulos de Inspeção e Colocação

- Como a Verificação Inteligente Melhora o Desempenho Geral dos Equipamentos SMT

-

Automação Baseada em IA: Controle Mais Inteligente nos Processos SMT

- Integração da IA na Otimização da Configuração de Alimentadores e Trajetórias de Colocação

- Modelos de Aprendizado de Máquina Prevendo Deformação e Riscos de Tombstone dos Componentes

- Sistemas de Calibração Adaptativa Responderam às Flutuações Ambientais

- Abordando a Controvérsia: Dependência Excessiva da Automação em Etapas Críticas de Micro-Montagem

-

Materiais, Processos e Novas Fronteiras na Tecnologia SMT

- Desafios na Deposição de Pasta de Solda para Componentes de Passo Ultrafino

- Avanços em Tecnologia de Estêncil que Possibilitam o Preenchimento Consistente de Micro-Aperturas

- Complexidades no Perfil Térmico em Fornos de Reflow para Arranjos de Componentes Heterogêneos

- Equipamento SMT de Nova Geração com Realinhamento Dinâmico e Manutenção Preditiva

- Convergência entre Manufatura Aditiva e SMT para Componentes Embutidos

- Perguntas Frequentes