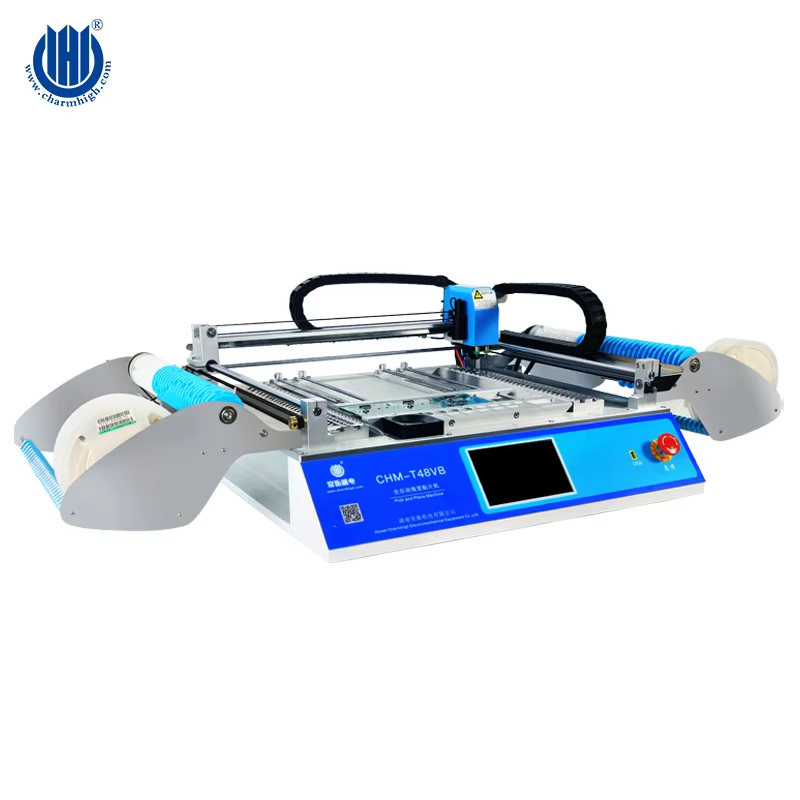

چالش کوچکسازی در تجهیزات SMT مدرن درباره تجهیزات smt

روندهایی که کوچکسازی قطعات را در تولید الکترونیک به وجود میآورند

تقاضای مصرفکنندگان برای دستگاههای پوششی سبکتر، حسگرهای اینترنت اشیا و دستگاههای فوقالعاده نازک از سال 2019 تاکنون اندازه قطعات را 56٪ کاهش داده است. اینمplantهای پزشکی اکنون نیازمند خازنهای SMD با اندازه 0201 (0.2 × 0.1 میلیمتر) هستند، در حالی که سیستمهای رادار خودرو از سلفهای 01005 استفاده میکنند تا در مقایسه با طراحیهای قدیمی 34٪ فضای مدار چاپی را ذخیره کنند. این رویکرد کوچکسازی برای نوآوری، تعادلی بین بهبود عملکرد و صرفهجویی در فضا را در صنایع مختلف فراهم میکند.

تأثیر قطعات 01005 و SMDهای ریزمقیاس بر چگالی مدار چاپی

استقرار بستههای 01005 (0.4 × 0.2 میلیمتر) چگالی قطعات مدار چاپی را 4.8 برابر افزایش میدهد اما محدودیتهای تجهیزات SMT سنتی را برجسته میکند. یک مطالعه انجامشده در سال 2023 توسط مؤسسه Ponemon نشان داد که قطعات SMD ریز که بهدرستی تراز نشدهاند، 78٪ از عیوب در بردهای با چگالی بالا را ایجاد میکنند و این امر نشاندهنده شکافهای دقت در سیستمهای قراردهی مبتنی بر نازل است.

| ویژگی | SMT سنتی | نیازهای SMT مدرن |

|---|---|---|

| دقت قراردادن | ±50 میکرومتر | ±15 میکرومتر (در مقیاس زیر 01005) |

| وضوح تصویر | 10 مگاپیکسل | 25 مگاپیکسل + مپ کردن ارتفاع سهبعدی |

| حداقل اندازه قطعه | 0402 | 008004 (0.25 × 0.125 میلیمتر) |

چالشهای طراحی PCB با تراکم بالا در برابر محدودیتهای تجهیزات SMT سنتی

بردهای چندلایه با خطوط ۱۸ میکرونی و BGAهای با گام ۰٫۲ میلیمتری، چاپگرهای نمونهکار و کورههای رفلاکسی را که برای قطعات ۰۶۰۳ طراحی شدهاند، تحت فشار قرار میدهند. عدم تطابق در پروفایل حرارتی در برد PCB با قطعات متنوع، زمانی که از تجهیزات SMT دهه پیش استفاده میشود، منجر به نرخ خالیشدگی لحیمکاری بیش از ۱۲٪ میگردد.

چرا تجهیزات SMT پیشرفته برای مونتاژ فشرده نسل بعدی ضروری هستند

سیستمهای SMT مدرن از نمونهکارهای برشداده شده با لیزر ۳۰ میکرونی، ترازکنندههای هوشمند هیبریدی و جبرانکنندههای حرارتی مبتنی بر هوش مصنوعی بهره میبرند تا دقت قرارگیری ۹۹٫۹۹۲٪ برای قطعات micro-SMD را فراهم کنند. این سیستمها خطر قرارگیری ایستاده (tombstoning) در خازنهای ۰۱۰۰۵ را با نظارت لحظهای بر مقدار فلوکس در سطح پد تا ۶۳٪ کاهش میدهند — قابلیتی که در پلتفرمهای قبل از ۲۰۱۵ وجود ندارد.

مهندسی دقیق: تکامل سیستمهای قرارگیری SMT با دقت بالا

پیشرفتهای حاصله در قابلیتها و دقت ماشینهای قرارگیری قطعات الکترونیکی

امروزه تجهیزات تکنولوژی نصب سطحی (SMT) به دلیل استفاده از سیستمهای چندسره پیشرفته ترکیب شده با کنترلهای حرکتی هوشمند، به دقتهای قابل توجهی دست یافتهاند. نسل جدید دستگاهها قادرند به طور پویا دقتی در حدود ±3 میکرون را تضمین کنند، در حالی که بیش از 85 هزار قطعه در ساعت تولید میکنند. این موضوع پیشرفت عظیمی نسبت به آنچه در سال 2015 ممکن بود، محسوب میشود. عامل اصلی عملکرد موثر این سیستمها، ادغام تکنولوژی همراستا کردن لیزری برای علائم فیدوکیال است که در تصحیح تابخوردگیهای موجود در برد مدار چاپی کمک میکند. این ویژگی زمانی اهمیت بیشتری پیدا میکند که با مواد فوقالعاده نازکی کار میشود که ضخامتی کمتر از 0.4 میلیمتر دارند، چیزی که امروزه بسیاری از تولیدکنندگان به طور روزمره با آن سروکار دارند.

دقت قرارگیری در سطح زیر میکرون و نقش آن در قابلیت اطمینان دستگاههای نصب سطحی (SMD)

دقت قرارگیری زیر 5 میکرونی، خللهای ریز در اتصالات لحیم کاری را نسبت به سیستمهای سنتی 63٪ کاهش میدهد، همانطور که در آزمایشهای چرخهی حرارتی تحت استانداردهای IPC-9701A نشان داده شده است. این دقت از بروز خرابیهای پنهانی در خازنهای 01005 مورد استفاده در مدارهای mmWave 5G جلوگیری میکند، جایی که عدم ترازی 15 میکرونی میتواند در فرکانسهای 28GHz، 22 دسیبل از کیفیت سیگنال بکاهد.

نوآوریهای مکانیکی برای کاهش ارتعاش و دریفت حرارتی

تجهیزات SMT پیشرفته از دستگاههای با ساختار کربن-فایبر به همراه سیستم لغو فعال ارتعاش استفاده میکنند که انحرافات قرارگیری را در شتابهای 4m/s² به کمتر از 0.8 میکرون کاهش میدهند. سیستمهای جبرانسازی حرارتی دو مرحلهای، ثباتی برابر با ±1 میکرون را در محدودهی دمایی 15 تا 40 درجه سانتیگراد حفظ میکنند و این امر به پیچش در مونتاژهای الکترونیکی هیبرید انعطافپذیر (FHE) میپردازد.

مطالعه موردی: دستیابی به بازدهی 99.99٪ در قرارگیری اجزای زیر 0201

یک تأمینکننده خودرویی سطح یک، اندوایتورهای رباتیکی با هدایت بینایی را با نورپردازی محوری 20 مگاپیکسلی پیادهسازی کرد و تکرارپذیری ۰٫۷ میکرونی را در قطعات BGA با گام ۰٫۲۵ میلیمتری به دست آورد. تولید بدون عیب آنها برای ماژولهای ADAS نیازمند حلقههای بازخوردی در زمان واقعی از سیستمهای بازرسی خمیر سolder (SPI) به سرها بود، که منجر به حذف کامل پدیده قبرسازی (tombstoning) در مقاومتهای 0201 شد.

هماهنگی بین سرعت و دقت در مونتاژ SMT با حجم بالا و ابعاد کوچک

تجهیزات SMT نسل جدید این تناقض بین سرعت و دقت را از طریق دنبالههای برداشت بهینهشده با یادگیری ماشین حل میکنند. با تحلیل ۱۲ هزار مسیر قرارگیری در ساعت، سیستمها حرکتهای غیرضروری را ۳۸٪ کاهش داده و در عین حال شناوری موقعیتی کمتر از ۲ میکرون را حفظ میکنند. گزارش IPC در سال ۲۰۲۴ نشان میدهد که این پیشرفتها امکان کاهش ۹۲٪ای در زمان چرخه تولید مدارهای چاپی ساعتهای هوشمند را بدون کاهش آستانه ۹۹٫۹۵٪ بازدهی اولیه فراهم کردهاند.

بینایی و بازرسی هوشمند برای دقت در مقیاس میکرو

نقش سیستمهای بینایی با رزولوشن بالا در تشخیص ناهمترازیهای میکروسکوپی

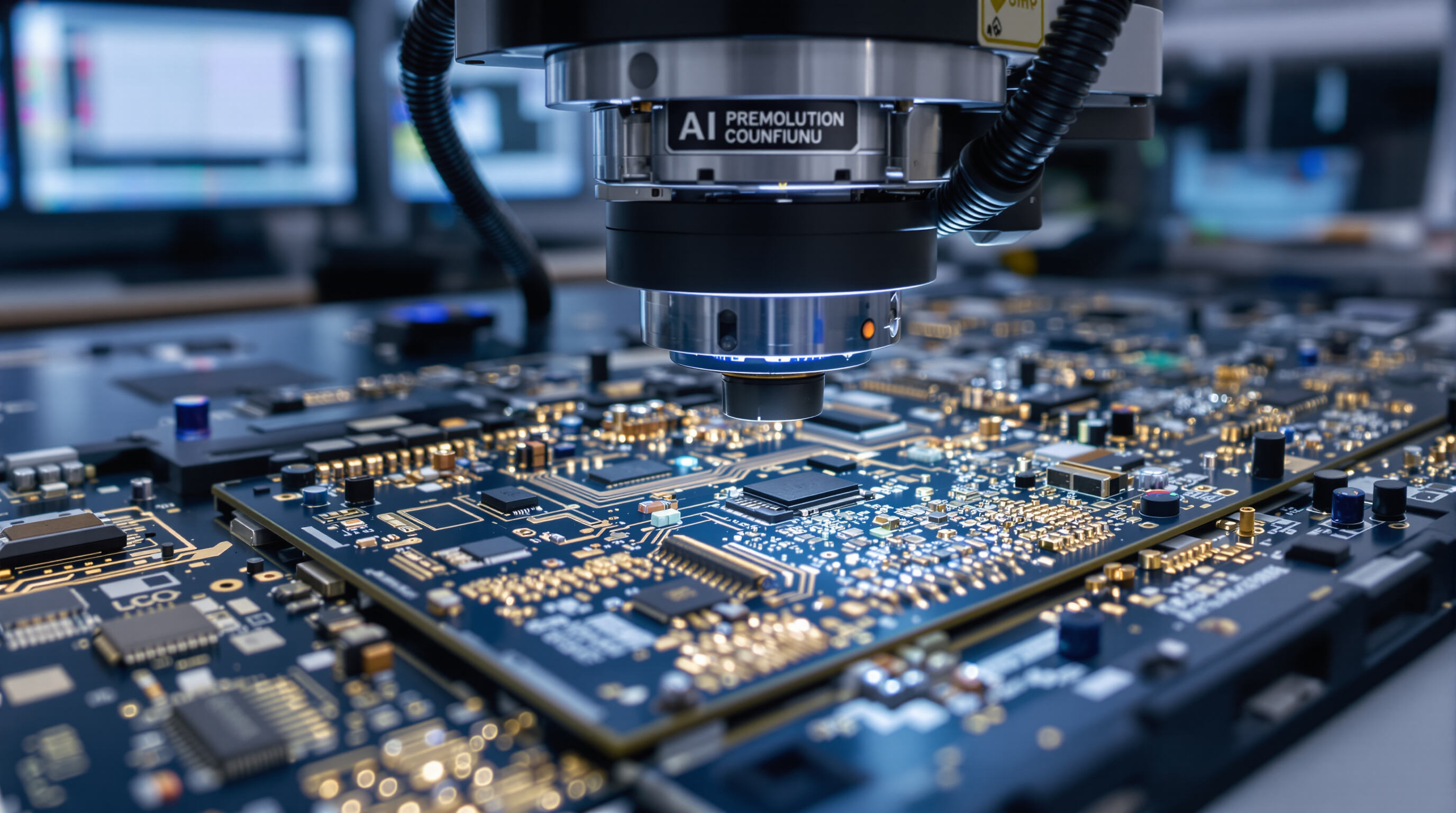

تجهیزات SMT مدرن از سیستمهای بینایی مجهز به دوربینهای 12 مگاپیکسلی و دقت 5 میکرون/پیکسل استفاده میکنند تا ناهمتراویهای کوچکتر از 15 میکرون را تشخیص دهند—که برای قطعات 01005 (0.4 میلیمتر × 0.2 میلیمتر) ضروری است. این سیستمها با استفاده از تصویربرداری چند طیفی دقت 99.95٪ تشخیصی را از خود نشان میدهند که تغییرات نوار لحیم را از بافتهای زیرلایه PCB جدا میکند.

تصویربرداری چند زاویهای و تشخیص خودکار نقصها توسط هوش مصنوعی در مدارهای PCB پیچیده

سیستمهای پیشرفته اکنون ترکیبی از دید جانبی 360 درجهای و شبکههای عصبی کانولوشنی (CNN) را به کار میگیرند تا پدیدههای تومباستونی و پلهای لحیم در چیدمانهای BGA متراکم را شناسایی کنند. بر اساس گزارش دید کامپیوتری در الکترونیک در سال 2025، بازرسی مبتنی بر هوش مصنوعی نسبت به الگوریتمهای سنتی، موارد مثبت اشتباه را تا 62٪ کاهش میدهد، زمانی که با قطعاتی با ابعاد کوچکتر از 0201 متریک سروکار دارد.

حلقههای فیدبک در زمان واقعی بین ماژولهای بازرسی و قرار دادن

خطوط پیشرفته SMT اکنون دادههای بازرسی را با سرعتهای قراردهی در فواصل 250 میلیثانیهای همگام میکنند و امکان تصحیحهای در حال حرکت برای فشار محور Z و چرخش نازل را فراهم میکنند. این سیستم حلقه بسته خطاها را در محیطهای تولید با تنوع بالا تا 41٪ کاهش میدهد.

چگونه تأیید هوشمند به بهرهوری کلی تجهیزات SMT کمک میکند

با تلفیق بازرسی خمیر لحیم سهبعدی (SPI) با تحلیلهای پیشبینانه، سیستمهای جدید موفق به دستیابی به بازدهی اولیه بیش از 99.2٪ برای بستهبندیهای QFN با گام 0.35 میلیمتری میشوند. الگوریتمهای جبران حرارتی در زمان واقعی ثبات مکانی ±3 میکرونی را در برابر نوسانات دمایی در کارخانه حفظ میکنند.

اتوماسیون مبتنی بر هوش مصنوعی: کنترل هوشمندانهتر در فرآیندهای SMT

ادغام هوش مصنوعی در بهینهسازی تنظیمات فیدر و مسیرهای قرارگیری

تجهیزات SMT مدرن با بهرهگیری از هوش مصنوعی، زمانبندی تکمیل خوراکدهندهها را خودکار کرده و مسیر حرکت نازل را بهینه میکنند. با تحلیل دادههای تاریخی تولید، این سیستمها زمان راهاندازی را 22% کاهش داده و برخوردها را در طرحهای متراکم PCB کاهش میدهند، همانگونه که در مطالعات اخیر کنترل فرآیند مشاهده شده است.

مدلهای یادگیری ماشینی پیشبینی کننده تابیدگی و خطرات قطعهگذاری

الگوریتمهای یادگیری عمیق دادههای تصویربرداری حرارتی و خواص مواد را پردازش میکنند تا شکستهای اتصال لحیم را قبل از قرارگیری پیشبینی کنند. یک تحلیل صنعتی در سال 2023 نشان داد که تولیدکنندگانی که از تحلیلهای پیشبینیکننده استفاده میکنند، 41% کمتر از روشهای مرسوم با خطاهای قطعهگذاری در اجزای 01005 مواجه میشوند.

سیستمهای کالیبراسیون خودتکیل به نوسانات محیطی پاسخ میدهند

سیستمهای بینایی خودتنظیمکننده از طریق فیدبک مداوم سنسورهای اینترنت اشیا، خطاهای ناشی از ارتعاشات کارخانه (دقت ±0/5 میکرومتر) و تغییرات دما (رزولوشن 0/02 درجه سانتیگراد) را جبران میکنند. این تطبیق در زمان واقعی، دقت قرارگیری را در شرایط محیطی بدون کنترل آبوهوایی نیز در زیر 15 میکرومتر CpK حفظ میکند.

بررسی یک مسئله باز: اتکای بیش از حد به اتوماسیون در مراحل حساس مونتاژ میکرویی

اگرچه تجهیزات SMT مبتنی بر هوش مصنوعی سازگاری بینظیری در تولید انبوه فراهم میکنند، اما متخصصان از اتوماسیون کامل در مونتاژ نمونههای اولیه هشدار میدهند. رویکردی متعادل، نظارت انسانی را برای تأیید اولین قطعات تولیدی حفظ میکند، در حالی که از یادگیری ماشینی برای دستههای تولیدی بالای 10 هزار واحد استفاده میشود.

مواد، فرآیند و مرزهای آینده در فناوری SMT

چالشهای رسوبگذاری خمیر لحیم در مونتاژ قطعات با گام بسیار ریز

امروزه تجهیزات فناوری نصب سطحی (SMT) باید در قبال اعمال خمیر لحیمکاری برای قطعاتی با فواصل بسیار کوچک، گاهی کمتر از 0.3 میلیمتر، مقابله کنند. با اینکه تولیدکنندگان به سمت استفاده از این اندازههای فوقالعاده کوچک بستهبندی 01005 حرکت میکنند، نیاز دارند خمیر لحیمکاری را در مقداری کمتر از 0.4 میلیمتر مکعب تزریق کنند. این موضوع به خوبی انجام دادن کار را دشوار میکند، چون ترازبندی باید بیشتر از 12.5 میکرومتر در هر جهت دقیق باشد، در غیر این صورت با پلهای لحیمکاری یا اتصالات ضعیف مواجه خواهیم شد. بر اساس تحقیقات اخیر انجمن IPC در سال 2023، تقریباً یک سوم از تمام مشکلات در لحیمکاری ریز به رفتار نامناسب خمیر لحیمکاری برمیگردد. این موضوع منجر به برخی پیشرفتهای جالب در زمینه سیستمهای توزیع خمیر لحیمکاری کنترلشده با فشار شده است که میتوانند نتایج یکسانی را حتی در کار با الگوها (استنسلها) به عرض 75 میکرومتر، در 99 مورد از 100 مورد حفظ کنند.

پیشرفتهای فناوری استنسل در پر کردن یکنواخت آپرچرهای ریز

حکاکی لیزری الکتروفورم نیکل اکنون نسبتهای 1:3 را برای بازشوها تا 30 میکرون فراهم میکند که در مقایسه با محدودیتهای مرسوم 1:5 قرار دارد. پوششهای نانویی باعث کاهش 62٪ ای چسبندگی خمیر میشوند (SMTnet 2024)، در حالی که سیستمهای تمیزکاری خودکار مبتنی بر دید ماشینی در طول تولیدهای با حجم بالا یکپارچگی بازشو را حفظ میکنند. این پیشرفتها در تولید زیرساختهای 5G که چگالی اجزا در آن از 250/cm² فراتر میرود، کاربرد دارند.

پیچیدگیهای نقشهبرداری حرارتی در کورههای حرارتی برای آرایههای اجزای ناهمگن

بهینهسازی پارامترهای حرارتی برای مونتاژهای با جرم مخلوط نیازمند تعادلدهی بین موارد زیر است:

| چالش | راه حل | نتیجه |

|---|---|---|

| اختلاف دمای ±1.5°C | سیستمهای 12 منطقهای همرفتی | کاهش 94٪ در ایجاد حفره |

| تغییر شکل در زیرلایههای 0.1mm | کنترل خودکار تخلیه نیتروژن | حداکثر انحراف 0.003mm |

الگوریتمهای نقشهبرداری حرارتی پیشرفته اکنون در زمان واقعی برای تغییرات جرم حرارتی در سطح برد جبران میکنند.

تجهیزات SMT نسل جدید با همترازی پویا و نگهداری پیشبینانه

سرهای قراردهنده مبتنی بر هوش مصنوعی اکنون در حین نزول قطعات، 1200±0.8 میکرون اصلاح در ثانیه انجام میدهند تا اعوجاج شناسایی شده توسط اسکنرهای 3D درجا را تصحیح کنند. سیستمهای نگهداری پیشبینانه، 14 پارامتر از تجهیزات را تحلیل میکنند تا سایش نازل را 48 ساعت پیشبینی کنند و این امر منجر به کاهش 83٪ای توقفهای غیربرنامهریزی شده میشود (گزارش NPI 2024).

همگرایی تولید افزودنی و SMT برای قطعات تعبیه شده

خطوط تولید هیبریدی اکنون مقاومتهای 0201 را در لایههای عایق چاپشده سهبعدی قبل از مونتاژ نهایی SMT تعبیه میکنند. این رویکرد باعث کاهش 60٪ای در طول اتصالات و امکانپذیری فاکتورهای فرمی 22٪ کوچکتر در ماژولهای RF میشود، همانطور که توسط نمونههای اخیر ماژولهای پیشروی 5G تأیید شده است.

سوالات متداول

قطعات 01005 چه هستند؟

قطعات 01005 دستگاههای بسیار کوچک SMD هستند که اغلب اندازهای برابر با 0.4 × 0.2 میلیمتر دارند و بهطور گسترده در تولید الکترونیک با چگالی بالا برای صرفهجویی در فضای مدار چاپی (PCB) استفاده میشوند.

دقت در سیستمهای قراردهی SMT چرا مهم است؟

دقت بالا باعث کاهش عیوبی مانند خللهای ریز در اتصالات لحیمکاری و جلوگیری از تخریب سیگنال میشود، که برای کاربردهایی مانند مدارهای 5G mmWave ضروری است.

هوش مصنوعی چگونه فرآیندهای SMT را بهبود میبخشد؟

هوش مصنوعی تنظیمات فیدر را بهینه میکند، خطرات قرار گرفتن قطعات قایم (tombstoning) را پیشبینی میکند و دقت را در شرایط متغیر محیطی حفظ میکند، بدین ترتیب عیوب و زمانهای توقف را کاهش میدهد.

چه پیشرفتهایی در پر کردن آپرچرهای ریز موثر هستند؟

قالبهای لیزری الکتروفرم و پوششهای نانو باعث بهبود دقت و یکنواختی در رسوبگذاری خمیر لحیم در قطعات بسیار ریز شدهاند.

فهرست مطالب

- چالش کوچکسازی در تجهیزات SMT مدرن درباره تجهیزات smt

-

مهندسی دقیق: تکامل سیستمهای قرارگیری SMT با دقت بالا

- پیشرفتهای حاصله در قابلیتها و دقت ماشینهای قرارگیری قطعات الکترونیکی

- دقت قرارگیری در سطح زیر میکرون و نقش آن در قابلیت اطمینان دستگاههای نصب سطحی (SMD)

- نوآوریهای مکانیکی برای کاهش ارتعاش و دریفت حرارتی

- مطالعه موردی: دستیابی به بازدهی 99.99٪ در قرارگیری اجزای زیر 0201

- هماهنگی بین سرعت و دقت در مونتاژ SMT با حجم بالا و ابعاد کوچک

- بینایی و بازرسی هوشمند برای دقت در مقیاس میکرو

- اتوماسیون مبتنی بر هوش مصنوعی: کنترل هوشمندانهتر در فرآیندهای SMT

-

مواد، فرآیند و مرزهای آینده در فناوری SMT

- چالشهای رسوبگذاری خمیر لحیم در مونتاژ قطعات با گام بسیار ریز

- پیشرفتهای فناوری استنسل در پر کردن یکنواخت آپرچرهای ریز

- پیچیدگیهای نقشهبرداری حرارتی در کورههای حرارتی برای آرایههای اجزای ناهمگن

- تجهیزات SMT نسل جدید با همترازی پویا و نگهداری پیشبینانه

- همگرایی تولید افزودنی و SMT برای قطعات تعبیه شده

- سوالات متداول