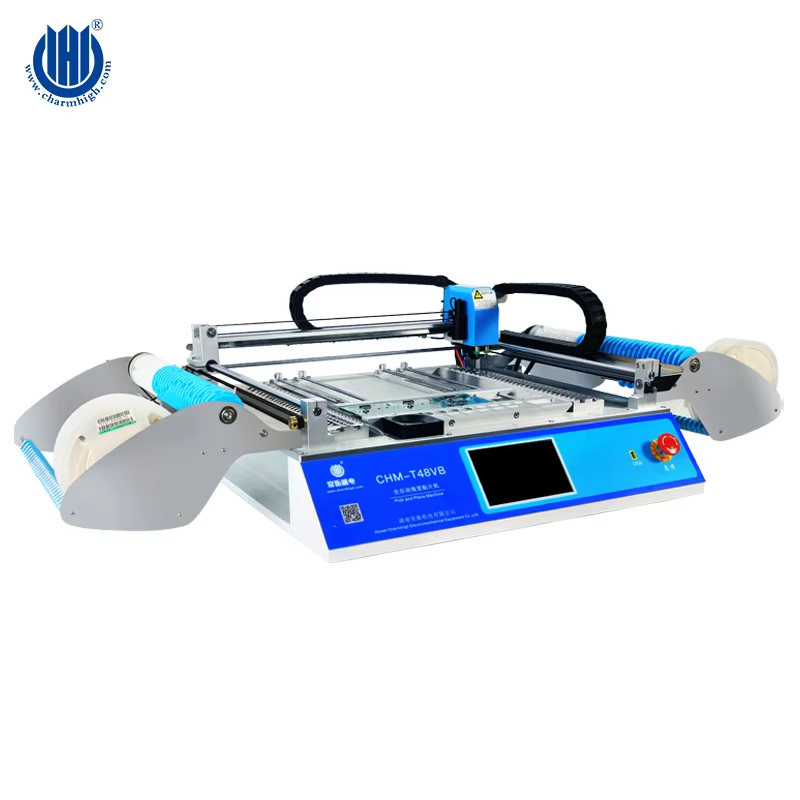

Die Herausforderung der Miniaturisierung in modernen SMT-Geräten Smt equipment

Treibende Trends für die Miniaturisierung von Komponenten in der Elektronikfertigung

Die Nachfrage nach leichteren Wearables, IoT-Sensoren und ultradünnen Geräten hat die Größe der Komponenten seit 2019 um 56 % reduziert. Medizinische Implantate erfordern nun SMD-Kondensatoren der Größe 0201 (0,2 × 0,1 mm), während automotive Radarsysteme Induktivitäten im Format 01005 verwenden, um im Vergleich zu herkömmlichen Designs 34 % Leiterplattenfläche einzusparen. Dieser Miniaturisierungsansatz bringt Vorteile in puncto Leistung und Platzökonomie über verschiedene Branchen hinweg.

Auswirkungen von 01005-Bauelementen und mikroskaligen SMDs auf die Leiterplattendichte

Die Verwendung von 01005-Bauteilen (0,4 × 0,2 mm) erhöht die Bauteildichte auf Leiterplatten um das 4,8-fache, zeigt jedoch Grenzen der traditionellen SMT-Bestückungstechnik auf. Eine Studie des Ponemon Institute aus 2023 ergab, dass falsch ausgerichtete Micro-SMDs 78 % der Fehler auf hochdichten Leiterplatten verursachen, wodurch Präzisionslücken bei kopfgesteuerten Bestückungssystemen offengelegt werden.

| Funktion | Traditionelle SMT | Moderne SMT-Anforderungen |

|---|---|---|

| Platziergenauigkeit | ±50 µm | ±15 µm (unterhalb der 01005-Größe) |

| Bildauflösung | 10 MP | 25 MP + 3D-Höhenabbildung |

| Minimale Bauteilgröße | 0402 | 008004 (0,25 × 0,125 mm) |

Wie die Hochdichte-Leiterplattenkonstruktion die Grenzen der traditionellen SMT-Bestückungstechnik herausfordert

Mehrlagenplatinen mit 18 µm Leiterbahnen und 0,2 mm Pitch BGAs belasten Schablonendrucker und Reflow-Öfen, die für 0603-Bauelemente konzipiert sind. Thermische Profilierungsprobleme bei gemischten Bauelementen auf Leiterplatten führen bei Verwendung von SMT-Anlagen, die über zehn Jahre alt sind, zu Lötfehlstellenraten von über 12 %.

Warum moderne SMT-Ausrüstung für die Miniaturbestückung der nächsten Generation unverzichtbar ist

Moderne SMT-Systeme integrieren 30 µm Laserschablonen, hybride Fiducial-Justierung und KI-gesteuerte Temperaturkompensatoren, um eine Micro-SMD-Platziergenauigkeit von 99,992 % zu erreichen. Diese Systeme reduzieren das Risiko von Stehbauteilen (Tombstoning) um 63 % bei 01005-Kondensatoren durch Echtzeit-Flussmittelüberwachung auf Pad-Ebene – eine Funktion, die auf Plattformen vor 2015 fehlt.

Präzisionsengineering: Entwicklung hochgenauer SMT-Platziersysteme

Fortschritte bei der Leistungsfähigkeit und Präzision von Bestückautomaten

Heutige Bestückungstechnik (SMT) erreicht dank fortschrittlicher Multi-Head-Bestücksysteme in Kombination mit intelligenter Bewegungssteuerung bemerkenswerte Präzisionsniveaus. Die neueste Maschinengeneration erreicht dynamisch eine Genauigkeit von etwa ±3 Mikron und produziert gleichzeitig über 85.000 Bauteile pro Stunde. Das bedeutet einen großen Fortschritt im Vergleich zu dem, was im Jahr 2015 möglich war. Die Effektivität dieser Systeme beruht auf der Integration von Laserjustage für Fiducial-Marker, welche Verzerrungen auf gedruckten Leiterplatten korrigieren hilft. Diese Funktion ist besonders wichtig, wenn mit extrem dünnen Materialien gearbeitet wird, die weniger als 0,4 Millimeter dick sind – ein Szenario, mit dem viele Hersteller heute regelmäßig konfrontiert sind.

Submikron-Genauigkeit beim Bestücken und ihre Bedeutung für die Zuverlässigkeit von Oberflächenmontagebauteilen (SMD)

Sub-5-µm-Platzierungsgenauigkeit reduziert Mikrolöcher in Lötstellen um 63 % gegenüber herkömmlichen Systemen, wie in Wärmewechseltests nach IPC-9701A-Norm gezeigt. Diese Präzision verhindert latente Ausfälle in 01005-Kondensatoren, die in 5G-mmWave-Schaltungen verwendet werden, wobei eine Fehlausrichtung von 15 µm die Signalintegrität bei 28-GHz-Frequenzen um 22 dB verschlechtern kann.

Mechanische Innovationen zur Reduzierung von Vibrationen und thermischem Drift

Fortgeschrittene SMT-Geräte verwenden Carbonfaser-Gantry-Systeme mit aktiver Vibrationssuppression, wodurch Platzierungsabweichungen auf <0,8 µm während Beschleunigungen von 4 m/s² reduziert werden. Zweistufige thermische Kompensationssysteme gewährleisten eine Stabilität von ±1 µm über einen Temperaturbereich von 15–40 °C und begegnen so Verformungen bei flexiblen hybriden Elektronikbaugruppen (FHE).

Fallstudie: Erreichen einer Ausbeute von 99,99 % bei der Platzierung von Sub-0201-Bauelementen

Ein Tier-1-Automobilzulieferer setzte visionär geregelte Roboter-Endeffektoren mit 20-MP-Koaxialbeleuchtung ein und erreichte eine Wiederholgenauigkeit von 0,7 µm bei BGA-Platzierungen mit 0,25-mm-Pitch. Für die fehlerfreie Produktion von ADAS-Modulen waren Echtzeit-SPI-Rückkopplungsschleifen (SPI = Solder Paste Inspection) zu den Platzierköpfen erforderlich, um das Stehenbleiben von 0201-Widerständen zu vermeiden.

Geschwindigkeit und Präzision im Hochdurchsatz-Miniatur-SMT-Bestückung ausbalancieren

SMT-Geräte der nächsten Generation lösen das Geschwindigkeits-Genauigkeits-Paradoxon durch maschinelles Lernen optimierte Greifsequenzen. Durch die Analyse von 12.000 Platzierungswegen pro Stunde reduzieren Systeme nichtwertsteigernde Bewegungen um 38 %, bei gleichzeitiger Aufrechterhaltung eines Positionswand von < 2 µm. Ein IPC-Bericht aus 2024 zeigt, dass diese Fortschritte eine Zykluszeitreduktion um 92 % in der Smartwatch-PCB-Produktion ermöglichen, ohne die Grenze von 99,95 % Erstprozent-Ausschuss zu gefährden.

Intelligente Bildverarbeitung und Prüfung für mikroskalige Präzision

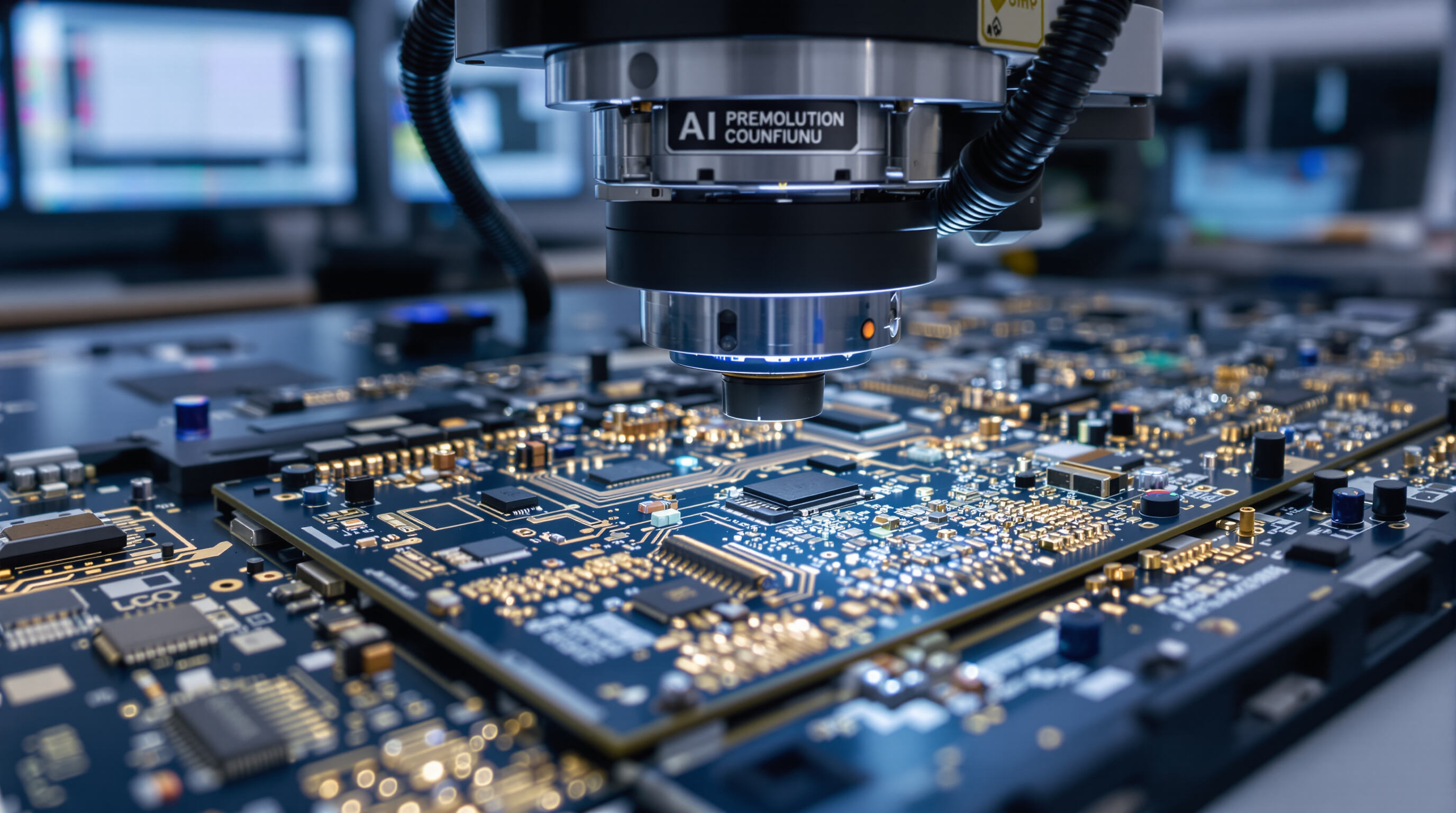

Die Rolle hochauflösender Bildverarbeitungssysteme bei der Erkennung mikroskaliger Fehlstellungen

Moderne SMT-Ausrüstung verwendet Vision-Systeme mit Kameras von 12MP+ und einer Auflösung von 5µm/Pixel, um Fehlausrichtungen von weniger als 15µm zu erkennen—entscheidend für 01005-Bauelemente (0,4mm x 0,2mm). Diese Systeme erreichen eine Erkennungsgenauigkeit von 99,95% durch Multispektralbildgebung, die Lötstoffvarianzen von der Textur der Leiterplatine isoliert.

Mehrseitige Bildaufnahme und KI-gestützte Fehlererkennung bei komplexen Leiterplatten

Führende Systeme kombinieren mittlerweile eine 360°-Schrägsicht mit faltenden neuronalen Netzen (CNNs), um Tombstoning und Lötbrücken in dichten BGA-Anordnungen zu identifizieren. Laut dem Bericht zur Maschinenbildverarbeitung in der Elektronikindustrie 2025 reduziert die KI-gestützte Prüfung Fehlalarme um 62% im Vergleich zu traditionellen Algorithmen, wenn sie mit Bauelementen unter 0201 metrisch umgeht.

Echtzeit-Feedback-Schleifen zwischen Inspektions- und Bestückungsmodulen

Moderne SMT-Linien synchronisieren nun Prüfdaten mit Bestückköpfen in Intervallen von 250 ms und ermöglichen dadurch Korrekturen während des Betriebs hinsichtlich des Z-Achsen-Drucks und der Düsenrotation. Dieses geschlossene Regelkreissystem reduziert Bestückfehler in Hochmix-Produktionsumgebungen um 41 %.

Wie Smart Verification die Gesamtleistung von SMT-Anlagen verbessert

Durch die Integration von 3D-Lötstoffpaste-Inspektion (SPI) mit prädiktiver Analytik erreichen moderne Systeme Erstprozess-Ausbringraten von über 99,2 % für QFN-Gehäuse mit 0,35 mm Pitch. Echtzeit-Thermokompensationsalgorithmen gewährleisten trotz Temperaturschwankungen auf der Produktionsfläche eine Positionsgenauigkeit von ±3 µm.

KI-gesteuerte Automatisierung: Intelligentere Steuerung in SMT-Prozessen

Integration von KI bei der Optimierung von Feeder-Einstellungen und Bestücktrajektorien

Moderne SMT-Ausrüstung nutzt künstliche Intelligenz, um die Nachfüllzeiten für Komponentenautomaten zu automatisieren und die Düsenpfadplanung zu optimieren. Durch die Analyse historischer Produktionsdaten reduzieren diese Systeme die Rüstzeit um 22 % und minimieren zudem Kollisionen bei platzsparenden Leiterplattenlayouts, wie es in jüngsten Studien zur Prozesssteuerung gezeigt wurde.

Maschinelles Lernen: Vorhersage von Bauteilverzug und Tombstoning-Risiken

Algorithmen des Deep Learning verarbeiten Wärmebild- und Materialdaten, um vor dem Löten auftretende Lötstellenfehler vorherzusagen. Eine Branchenanalyse aus 2023 ergab, dass Hersteller, die prädiktive Analysen einsetzen, 41 % weniger Tombstoning-Fehler bei 01005-Bauteilen erzielen als bei konventionellen Methoden.

Adaptive Kalibriersysteme zur Reaktion auf Umweltveränderungen

Selbstjustierende Vision-Systeme gleichen Fabrikbodenvibrationen (±0,5 µm Genauigkeit) und Temperaturschwankungen (0,02 °C Auflösung) durch kontinuierliches IoT-Sensorfeedback aus. Diese Echtzeit-Anpassung gewährleistet eine Platziergenauigkeit unter 15 µm CpK, selbst in nicht klimatisierten Umgebungen.

Kritische Auseinandersetzung: Übermäßige Abhängigkeit von Automatisierung in kritischen Mikromontagephasen

Obwohl KI-gesteuerte SMT-Anlagen in der Massenfertigung einzigartige Konsistenz bieten, warnen Experten vor vollständiger Automatisierung bei Prototyp-Montagen. Ein ausgewogener Ansatz erhält die menschliche Kontrolle zur Validierung von Erstmustern, während maschinelles Lernen für Serien ab 10.000 Einheiten eingesetzt wird.

Materialien, Prozesse und zukünftige Perspektiven in der SMT-Technologie

Herausforderungen beim Auftragen von Lötpaste auf Komponenten mit extrem feinem Pitch

Heutige SMT-Ausrüstungen (Surface Mount Technology) müssen die Auftragung von Lötpaste für Bauteile mit äußerst geringen Pitch-Abständen bewältigen, manchmal weniger als 0,3 mm auseinander. Da Hersteller zunehmend die winzigen Gehäusegrößen 01005 verwenden, müssen sie Lötpaste in Mengen von unter 0,4 Kubikmillimetern auftragen. Dies korrekt hinzubekommen ist kompliziert, da die Ausrichtung um lediglich ±12,5 Mikrometer genau sein muss, andernfalls entstehen Lötbrücken oder schwache Verbindungen. Laut einer aktuellen Studie des IPC aus dem Jahr 2023 gehen etwa ein Drittel aller Probleme beim Mikrolöten auf ungleichmäßiges Verhalten der Lötpaste zurück. Dies hat zu interessanten Entwicklungen im Bereich der Lötpaste-Auftragstechnik geführt, insbesondere Druck-gesteuerten Jet-Dispensingsystemen, die auch bei Stencils mit nur 75 Mikrometer Breite in über 99 von 100 Fällen gleichbleibend gute Ergebnisse liefern.

Weiterentwicklungen bei Stencil-Technologien ermöglichen eine gleichmäßige Befüllung mikroskopisch kleiner Aperturen

Lasergeschnittene, elektrolytisch abgeschiedene Nickel-Schablonen erreichen nun Aspektverhältnisse von 1:3 für Aperturen bis hinunter zu 30µm, verglichen mit herkömmlichen Begrenzungen von 1:5. Nano-Beschichtungsverfahren reduzieren die Pastenadhäsion um 62 % (SMTnet 2024), während maschinelle visuelle Systeme zur automatischen Reinigung die Aperturintegrität während Hochdurchsatzproduktionen aufrechterhalten. Diese Fortschritte unterstützen die Fertigung von 5G-Infrastruktur, bei der die Bauteildichte 250/cm² überschreitet.

Thermoprofil-Komplexitäten in Reflow-Öfen für heterogene Bauteil-Anordnungen

Die Optimierung von Reflow-Parametern für gemischte Massenbaugruppen erfordert ein Abwägen von:

| Herausforderung | Lösung | Ergebnis |

|---|---|---|

| ±1,5°C Temperaturdifferenzen | 12-Zonen-Konvektionsanlagen | 94 % Reduktion von Lötfehlstellen |

| Verzug in 0,1-mm-Substraten | Adaptives Stickstoffspülregelwerk | 0,003 mm maximale Durchbiegung |

Fortgeschrittene Thermalkartierungs-Algorithmen gleichen Variationen der thermischen Masse auf Leiterplattenebene in Echtzeit aus.

Next-Generation SMT-Ausrüstung mit dynamischer Neuausrichtung und vorausschauender Wartung

KI-gesteuerte Bestückköpfe führen nun während des Bauteilabstiegs Korrekturen von 1200±0,8 µm/Sekunde durch, um Verwölbungen entgegenzuwirken, die von in-situ 3D-Scannern erfasst werden. Systeme zur vorausschauenden Wartung analysieren 14 Geräteparameter, um Düsenverschleiß 48 Stunden im Voraus vorherzusagen, wodurch ungeplante Stillstandszeiten um 83 % reduziert werden (NPI-Bericht 2024).

Zusammenschluss von additiver Fertigung und SMT für eingebettete Bauelemente

Hybride Produktionslinien betten nun 0201-Widerstände in 3D-gedruckte dielektrische Schichten ein, bevor die endgültige SMT-Bestückung erfolgt. Dieser Ansatz reduziert die Leiterbahnlängen um 60 % und ermöglicht 22 % kompaktere Gehäuse in Hochfrequenzmodulen, wie durch kürzliche 5G-Frontend-Modul-Prototypen bestätigt.

FAQ

Was sind 01005-Bauelemente?

01005-Bauelemente sind äußerst kleine SMD-Bauteile mit typischen Abmessungen von 0,4 x 0,2 mm, die in der Hochdichtungsbestückung zur Schonung von Leiterplattenfläche weit verbreitet sind.

Warum ist Präzision bei SMT-Bestücksystemen wichtig?

Präzision reduziert Fehler wie Mikrohohlräume in Lötstellen und verhindert Signalverluste, was für Anwendungen wie 5G mmWave-Schaltungen entscheidend ist.

Wie verbessert KI die SMT-Prozesse?

KI optimiert Feeder-Einstellungen, prognostiziert Steinstreben-Risiken und gewährleistet Präzision trotz Umweltschwankungen, wodurch Fehler und Ausfallzeiten reduziert werden.

Welche Entwicklungen unterstützen das Füllen von Mikroöffnungen?

Lasergeschnittene Elektroformstencils und Nano-Beschichtungsverfahren haben die Genauigkeit und Konsistenz der Lotpastenapplikation bei ultrakleinen Bauteilen verbessert.

Inhaltsverzeichnis

-

Die Herausforderung der Miniaturisierung in modernen SMT-Geräten Smt equipment

- Treibende Trends für die Miniaturisierung von Komponenten in der Elektronikfertigung

- Auswirkungen von 01005-Bauelementen und mikroskaligen SMDs auf die Leiterplattendichte

- Wie die Hochdichte-Leiterplattenkonstruktion die Grenzen der traditionellen SMT-Bestückungstechnik herausfordert

- Warum moderne SMT-Ausrüstung für die Miniaturbestückung der nächsten Generation unverzichtbar ist

-

Präzisionsengineering: Entwicklung hochgenauer SMT-Platziersysteme

- Fortschritte bei der Leistungsfähigkeit und Präzision von Bestückautomaten

- Submikron-Genauigkeit beim Bestücken und ihre Bedeutung für die Zuverlässigkeit von Oberflächenmontagebauteilen (SMD)

- Mechanische Innovationen zur Reduzierung von Vibrationen und thermischem Drift

- Fallstudie: Erreichen einer Ausbeute von 99,99 % bei der Platzierung von Sub-0201-Bauelementen

- Geschwindigkeit und Präzision im Hochdurchsatz-Miniatur-SMT-Bestückung ausbalancieren

-

Intelligente Bildverarbeitung und Prüfung für mikroskalige Präzision

- Die Rolle hochauflösender Bildverarbeitungssysteme bei der Erkennung mikroskaliger Fehlstellungen

- Mehrseitige Bildaufnahme und KI-gestützte Fehlererkennung bei komplexen Leiterplatten

- Echtzeit-Feedback-Schleifen zwischen Inspektions- und Bestückungsmodulen

- Wie Smart Verification die Gesamtleistung von SMT-Anlagen verbessert

-

KI-gesteuerte Automatisierung: Intelligentere Steuerung in SMT-Prozessen

- Integration von KI bei der Optimierung von Feeder-Einstellungen und Bestücktrajektorien

- Maschinelles Lernen: Vorhersage von Bauteilverzug und Tombstoning-Risiken

- Adaptive Kalibriersysteme zur Reaktion auf Umweltveränderungen

- Kritische Auseinandersetzung: Übermäßige Abhängigkeit von Automatisierung in kritischen Mikromontagephasen

-

Materialien, Prozesse und zukünftige Perspektiven in der SMT-Technologie

- Herausforderungen beim Auftragen von Lötpaste auf Komponenten mit extrem feinem Pitch

- Weiterentwicklungen bei Stencil-Technologien ermöglichen eine gleichmäßige Befüllung mikroskopisch kleiner Aperturen

- Thermoprofil-Komplexitäten in Reflow-Öfen für heterogene Bauteil-Anordnungen

- Next-Generation SMT-Ausrüstung mit dynamischer Neuausrichtung und vorausschauender Wartung

- Zusammenschluss von additiver Fertigung und SMT für eingebettete Bauelemente

- FAQ