Cabaran Miniaturisasi dalam Perkakasan SMT Moden Mengenai Peralatan smt

Trend Pemandu Miniaturisasi Komponen dalam Pengeluaran Elektronik

Permintaan pengguna untuk peralatan yang lebih ringan, sensor IoT, dan peranti ultra-nipis telah mengurangkan saiz komponen sebanyak 56% sejak 2019. Implan perubatan kini memerlukan kapasitor SMD saiz 0201 (0.2 × 0.1 mm), manakala sistem radar automotif menggunakan induktor 01005 untuk menjimatkan 34% ruang PCB berbanding reka bentuk lama. Pendekatan mampatan-untuk-inovasi ini menyeimbangkan peningkatan prestasi dengan kecekapan ruang di pelbagai industri.

Kesan Komponen 01005 dan SMD berskala mikro terhadap Kepadatan PCB

Pemasangan pakej 01005 (0.4 × 0.2 mm) meningkatkan ketumpatan komponen PCB sebanyak 4.8× tetapi mendedahkan kelemahan pada kelengkapan SMT tradisional. Kajian Institut Ponemon 2023 mendapati bahawa kegagalan pelarasan mikro-SMD menyebabkan 78% daripada kecacatan pada papan berketumpatan tinggi, menyerlahkan jurang ketepatan dalam sistem penempatan tradisional berpusatkan muncung.

| Ciri | SMT Tradisional | Kepentingan SMT Moden |

|---|---|---|

| Ketepatan penempatan | ±50 µm | ±15 µm (skala sub-01005) |

| Kelajuan Pengimejan | 10 MP | 25 MP + Pemetaan Ketinggian 3D |

| Saiz Komponen Minimum | 0402 | 008004 (0.25 × 0.125 mm) |

Cabaran Reka Bentuk PCB Berketumpatan Tinggi Terhadap Had Kelengkapan SMT Tradisional

Papan berbilang lapis dengan trek 18 µm dan BGAs berjejak 0.2 mm mencabar pencetak stensil dan ketuhar reflow yang direka untuk komponen 0603. Ketidaksesuaian dalam pengprofilan suhu pada PCB berkomponen campuran menyebabkan kadar kekosongan solder melebihi 12% apabila menggunakan peralatan SMT yang berusia sedekad.

Mengapa Peralatan SMT Lanjutan Adalah Penting untuk Pemasangan Miniatur Generasi Baharu

Sistem SMT moden menggabungkan stensil yang dipotong dengan laser 30 µm, penjajaran fiducial hibrid, dan kompensator suhu berpandu AI untuk mencapai ketepatan penempatan micro-SMD sebanyak 99.992%. Sistem ini mengurangkan risiko tombstoning sebanyak 63% pada kapasitor 01005 melalui pemantauan flux pada tahap pad secara masa nyata—suatu keupayaan yang tiada pada platform sebelum 2015.

Kejuruteraan Persis: Evolusi Sistem Penempatan SMT Berketaatan Tinggi

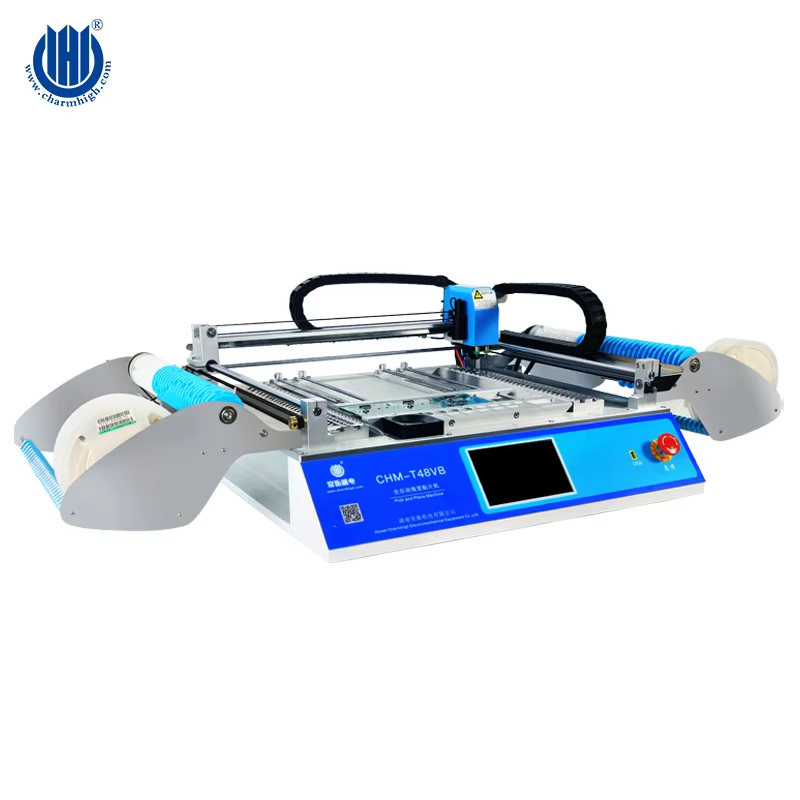

Kemajuan dalam Keupayaan dan Ketepatan Mesin Pick-and-Place

Peralatan teknologi pemasangan permukaan (SMT) hari ini mencapai tahap ketepatan yang menakjubkan berkat sistem pemasangan berkepala maju yang dikombinasikan dengan kawalan pergerakan pintar. Generasi terkini mesin boleh mencapai kejituan kira-kira ±3 mikron secara dinamik, sambil menghasilkan lebih daripada 85 ribu komponen setiap jam. Ini menunjukkan peningkatan yang besar berbanding dengan apa yang mungkin dilakukan pada tahun 2015. Apa yang membuatkan sistem-sistem ini begitu berkesan ialah integrasi penjajaran laser untuk penanda fiducial, yang membantu membetulkan sebarang masalah papan litar yang bengkok. Ciri ini menjadi sangat penting apabila bekerja dengan bahan-bahan yang sangat nipis yang mengukur kurang daripada 0.4 milimeter ketebalan, sesuatu yang sering dihadapi oleh kebanyakan pengeluar pada masa kini.

Kejituan Pemasangan Sub-Mikron dan Peranannya dalam Kebolehpercayaan Peranti Pemasangan Permukaan (SMD)

Kejituan penempatan sub-5µm mengurangkan microvoid dalam sambungan solder sebanyak 63% berbanding sistem tradisional, sebagaimana yang ditunjukkan dalam ujian kitaran terma mengikut piawaian IPC-9701A. Kejituan ini menghalang kegagalan laten dalam kapasitor 01005 yang digunakan dalam litar 5G mmWave, di mana 15µm penyelarasan yang salah boleh merosakkan integriti isyarat sebanyak 22dB pada frekuensi 28GHz.

Inovasi Mekanikal Mengurangkan Getaran dan Keciciran Terma

Peralatan SMT tingkatkan menggunakan galangan gentian karbon dengan pembatalan getaran aktif, mengurangkan sisihan penempatan kepada <0.8µm semasa pecutan 4m\/s². Sistem pampasan terma dua peringkat mengekalkan kestabilan ±1µm merentasi julat suhu operasi 15–40°C, menangani kejadian rata dalam pemasangan elektronik hibrid fleksibel (FHE).

Kajian Kes: Mencapai 99.99% Hasil dalam Penempatan Komponen Sub-0201

Sebuah pembekal automotif Tier-1 melaksanakan hujung alat kesudahan berpandukan penglihatan dengan pencahayaan koaksial 20MP, mencapai ulangan 0.7µm dalam penempatan BGA bersela 0.25mm. Pengeluaran bebas-cacat mereka untuk modul ADAS memerlukan gelung maklum balas pemeriksaan pasta solder (SPI) secara masa nyata kepada kepala penempatan, membuang kesan tombstoning dalam perintang 0201.

Mengimbangkan Kelajuan dan Ketepatan dalam Pemasangan SMT Berkurang Skala Tinggi

Peralatan SMT generasi seterusnya menyelesaikan paradoks kelajuan-kejituan melalui urutan pengambilan yang dioptimumkan oleh pembelajaran mesin. Dengan menganalisis 12,000 laluan penempatan sejam, sistem mengurangkan pergerakan bukan bernilai sebanyak 38% sambil mengekalkan selaan kedudukan <2µm. Laporan IPC 2024 menunjukkan bahawa peningkatan ini membolehkan pengurangan 92% dalam kitaran masa pengeluaran papan litar jam tangan pintar tanpa mengorbankan ambang hasil lulus pertama sebanyak 99.95%.

Penglihatan dan Pemeriksaan Pintar untuk Ketepatan Berskala Mikro

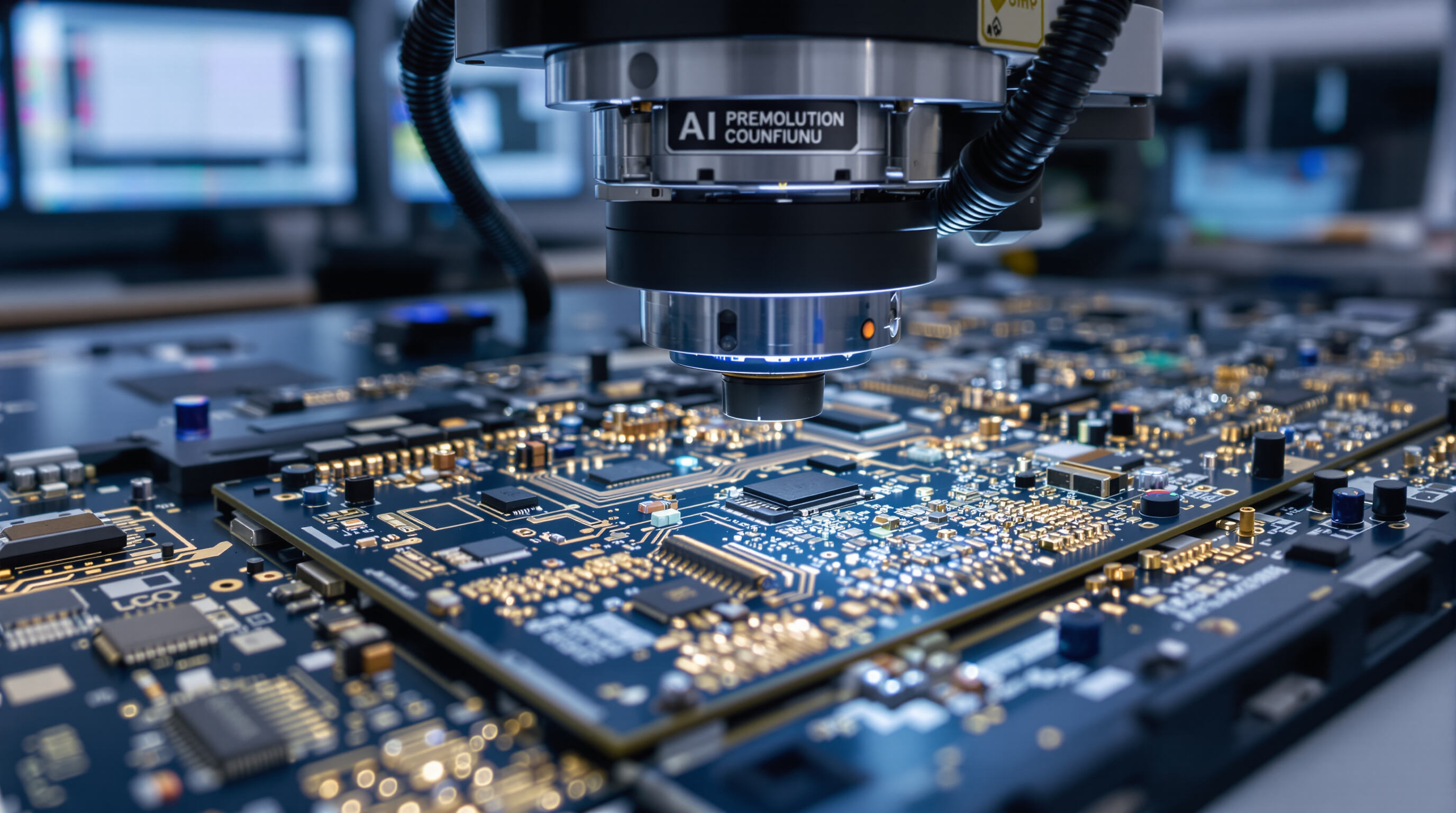

Peranan Sistem Penglihatan Beresolusi Tinggi dalam Mengesan Selenjangan Berskala Mikro

Peralatan SMT moden menggunakan sistem penglihatan dengan kamera 12MP+ dan resolusi 5µm/piksel untuk mengesan penjajaran yang salah kurang daripada 15µm—ini penting untuk komponen 01005 (0.4mm x 0.2mm). Sistem-sistem ini mencapai kejituan pengesanan sebanyak 99.95% melalui imej berbilang spektrum yang memisahkan variasi pesolder dari tekstur substrat PCB.

Imej Berbilang Sudut dan Pengesanan Kecacatan Berkuasa AI dalam PCB Kompleks

Sistem terkemuka kini menggabungkan pandangan condong 360° bersama rangkaian neural konvolusi (CNN) untuk mengenal pasti tombstoning dan jambatan solder dalam susunan BGA padat. Menurut Laporan Pemadangan Mesin dalam Elektronik 2025, pemeriksaan berkuasa AI mengurangkan keputusan positif palsu sebanyak 62% berbanding algoritma tradisional apabila menangani komponen di bawah saiz metrik 0201.

Gelung Maklum Balas Sebenar Masa Antara Modul Pemeriksaan dan Penempatan

Barisan SMT Lanjutan kini menyelaraskan data pemeriksaan dengan kepala peletakan pada sela 250ms, membolehkan pembetulan segera untuk tekanan paksi-Z dan putaran nosel secara serentak. Sistem tertutup ini mengurangkan kesilapan peletakan sebanyak 41% dalam persekitaran pengeluaran tinggi-bacam.

Bagaimana Pengesahan Pintar Meningkatkan Prestasi Keseluruhan Peralatan SMT

Dengan menggabungkan pemeriksaan pasta solder 3D (SPI) bersama analitik berjangka, sistem moden mampu mencapai hasil lulus pertama melebihi 99.2% untuk pakej QFN dengan kelang 0.35mm. Algoritma pampasan haba segera mengekalkan kestabilan kedudukan ±3µm walaupun berlaku anjakan suhu di lantai pengeluaran.

Pengautomatan Berpandu AI: Kawalan Lebih Pintar dalam Proses SMT

Integrasi AI dalam Mengoptimumkan Persetupan Pengumpan dan Trajektori Peletakan

Peralatan SMT moden menggunakan kecerdasan buatan untuk mengautomasikan jadual pengisian semula pemberi makan dan mengoptimumkan perancangan laluan muncung. Dengan menganalisis data pengeluaran sejarah, sistem-sistem ini mengurangkan masa persediaan sebanyak 22% sambil meminimumkan perlanggaran pada susun atur PCB berkepadatan tinggi, seperti yang ditunjukkan dalam kajian kawalan proses terkini.

Model Pembelajaran Mesin Meramalkan Lengkungan Komponen dan Risiko Tombstoning

Algoritma pembelajaran mendalam memproses imej haba dan data sifat bahan untuk meramalkan kegagalan sambungan solder sebelum pemasangan berlaku. Analisis industri 2023 mendapati pengilang yang menggunakan analisis prediktif mencapai 41% kecacatan tombstoning yang lebih rendah pada komponen 01005 berbanding kaedah konvensional.

Sistem Kalibrasi Adaptif yang Bertindak Balas terhadap Keflugan Persekitaran

Sistem penglihatan penyesuaian sendiri mengimbangi getaran lantai kilang (kejituan ±0.5µm) dan perubahan suhu (resolusi 0.02°C) melalui maklum balas berterusan dari sensor IoT. Penyesuaian secara masa nyata ini mengekalkan ketepatan penempatan di bawah 15µm CpK walaupun dalam persekitaran yang tidak dikawal suhunya.

Menangani Kontroversi: Kebergantungan Berlebihan terhadap Pengautomatan pada Peringkat Pemasangan Mikro Kritikal

Walaupun peralatan SMT berpandukan AI memberikan kekonsistenan yang tiada tandingan dalam pengeluaran secara besar-besaran, pakar-pakar memperingatkan terhadap pengautomatan sepenuhnya untuk pemasangan prototaip. Pendekatan berseimbang mengekalkan pengawasan manusia untuk mengesahkan komponen artikel pertama sementara pembelajaran mesin digunakan untuk pengeluaran besar yang melebihi 10,000 unit.

Bahan, Proses, dan Hadapan Masa Depan dalam Teknologi SMT

Cabaran Pendeposisian Pasta Solder untuk Komponen Jarak Hala Sangat Halus

Peralatan teknologi pemasangan permukaan (SMT) hari ini mesti mengendalikan aplikasi pes untuk komponen dengan jarak yang sangat kecil, kadang-kadang kurang daripada 0.3mm. Apabila pengeluar bergerak ke arah penggunaan saiz pakej 01005 yang sangat kecil ini, mereka perlu menyimpan pes kurang daripada 0.4 milimeter padu. Melakukan ini dengan betul agak rumit kerana jajaran mesti tepat dalam julat lebih kurang 12.5 mikrometer ke mana-mana arah, jika tidak akan berlakulah jambatan pes atau sambungan yang lemah. Menurut kajian terkini daripada IPC pada tahun 2023, kira-kira sepertiga daripada semua masalah dalam penyolderan mikro disebabkan oleh kelakuan pes yang tidak konsisten. Ini telah membawa kepada beberapa perkembangan menarik dalam bidang tersebut, terutamanya sistem pengagihan jet kawalan tekanan yang mampu mengekalkan keputusan yang konsisten sebanyak 99 kali daripada 100 percubaan, malah apabila menggunakan stensil yang sempit seperti 75 mikrometer sahaja.

Kemajuan Teknologi Stensil Membolehkan Pengisian Apertur Mikro yang Konsisten

Skrin nikel berbentuk elektro yang dipotong dengan laser kini mencapai nisbah aspek 1:3 untuk bukaan sehingga 30µm, berbanding had konvensional 1:5. Rawatan salutan nano mengurangkan lekatan pes sebanyak 62% (SMTnet 2024), manakala sistem pembersihan automatik berpandukan penglihatan mesin mengekalkan keutuhan bukaan semasa pengeluaran berjumlah tinggi. Kemajuan ini menyokong pengeluaran infrastruktur 5G, di mana kepadatan komponen melebihi 250/cm².

Kerumitan Profil Termal dalam Ketuhar Reflow untuk Tatasusunan Komponen Heterogen

Mengoptimumkan parameter reflow untuk pemasangan campuran memerlukan keseimbangan antara:

| Cabaran | Penyelesaian | Keputusan |

|---|---|---|

| ±1.5°C perbezaan suhu | sistem konveksyen 12-zon | 94% pengurangan penggelembungan |

| Kelewaran pada substrat 0.1mm | Kawalan limpah nitrogen berpandu | 0.003mm pesongan maksimum |

Algoritma pemetaan termal terkini kini membolehkan pampasan berbeza-beza jisim terma pada papan lapis secara masa nyata.

Peralatan SMT Generasi Baharu Dengan Penyelarasan Dinamik dan Penyelenggaraan Berjangka

Kepala pemasangan berasaskan AI kini melakukan pembetulan sebanyak 1200±0.8µm/saat semasa komponen turun, menangani kebengkokan yang dikesan oleh pengimbas 3D tempatan. Sistem penyelenggaraan berjangka menganalisis 14 parameter peralatan untuk meramalkan kehausan muncung sehingga 48 jam lebih awal, mengurangkan jangka masa pemberhentian tidak dirancang sebanyak 83% (Laporan NPI 2024).

Penyatuan Pengeluaran Tambah dan SMT untuk Komponen Terbenam

Talian pengeluaran hibrid kini membenamkan perintang 0201 di dalam lapisan dielektrik yang dicetak 3D sebelum perakitan SMT akhir. Pendekatan ini mengurangkan panjang interkonfeksi sebanyak 60% sambil membolehkan faktor bentuk yang 22% lebih kecil dalam modul RF, seperti yang disahkan oleh prototaip modul hadapan 5G terkini.

Soalan Lazim

Apa itu komponen 01005?

komponen 01005 adalah peranti pemasangan permukaan yang sangat kecil dengan ukuran biasanya 0.4 x 0.2 mm, digunakan secara meluas dalam pengeluaran elektronik berkepadatan tinggi untuk menjimatkan ruang PCB.

Mengapa kepersisan penting dalam sistem pemasangan SMT?

Kepersisan mengurangkan kecacatan seperti microvoid dalam sambungan solder dan mengelakkan keburukan isyarat, yang penting untuk aplikasi seperti litar 5G mmWave.

Bagaimana AI meningkatkan proses SMT?

AI mengoptimumkan persediaan feeder, meramal risiko tombstoning, dan mengekalkan kepersisan dalam menghadapi perubahan persekitaran, seterusnya mengurangkan kecacatan dan jangka masa pemberhentian.

Apakah kemajuan yang menyokong pengisian micro-aperture?

Stensil elektroform berpemotong laser dan rawatan salutan nano telah meningkatkan ketepatan dan kekonsistenan pemendapan pasta solder pada komponen ultra-halus.

Jadual Kandungan

-

Cabaran Miniaturisasi dalam Perkakasan SMT Moden Mengenai Peralatan smt

- Trend Pemandu Miniaturisasi Komponen dalam Pengeluaran Elektronik

- Kesan Komponen 01005 dan SMD berskala mikro terhadap Kepadatan PCB

- Cabaran Reka Bentuk PCB Berketumpatan Tinggi Terhadap Had Kelengkapan SMT Tradisional

- Mengapa Peralatan SMT Lanjutan Adalah Penting untuk Pemasangan Miniatur Generasi Baharu

-

Kejuruteraan Persis: Evolusi Sistem Penempatan SMT Berketaatan Tinggi

- Kemajuan dalam Keupayaan dan Ketepatan Mesin Pick-and-Place

- Kejituan Pemasangan Sub-Mikron dan Peranannya dalam Kebolehpercayaan Peranti Pemasangan Permukaan (SMD)

- Inovasi Mekanikal Mengurangkan Getaran dan Keciciran Terma

- Kajian Kes: Mencapai 99.99% Hasil dalam Penempatan Komponen Sub-0201

- Mengimbangkan Kelajuan dan Ketepatan dalam Pemasangan SMT Berkurang Skala Tinggi

-

Penglihatan dan Pemeriksaan Pintar untuk Ketepatan Berskala Mikro

- Peranan Sistem Penglihatan Beresolusi Tinggi dalam Mengesan Selenjangan Berskala Mikro

- Imej Berbilang Sudut dan Pengesanan Kecacatan Berkuasa AI dalam PCB Kompleks

- Gelung Maklum Balas Sebenar Masa Antara Modul Pemeriksaan dan Penempatan

- Bagaimana Pengesahan Pintar Meningkatkan Prestasi Keseluruhan Peralatan SMT

-

Pengautomatan Berpandu AI: Kawalan Lebih Pintar dalam Proses SMT

- Integrasi AI dalam Mengoptimumkan Persetupan Pengumpan dan Trajektori Peletakan

- Model Pembelajaran Mesin Meramalkan Lengkungan Komponen dan Risiko Tombstoning

- Sistem Kalibrasi Adaptif yang Bertindak Balas terhadap Keflugan Persekitaran

- Menangani Kontroversi: Kebergantungan Berlebihan terhadap Pengautomatan pada Peringkat Pemasangan Mikro Kritikal

-

Bahan, Proses, dan Hadapan Masa Depan dalam Teknologi SMT

- Cabaran Pendeposisian Pasta Solder untuk Komponen Jarak Hala Sangat Halus

- Kemajuan Teknologi Stensil Membolehkan Pengisian Apertur Mikro yang Konsisten

- Kerumitan Profil Termal dalam Ketuhar Reflow untuk Tatasusunan Komponen Heterogen

- Peralatan SMT Generasi Baharu Dengan Penyelarasan Dinamik dan Penyelenggaraan Berjangka

- Penyatuan Pengeluaran Tambah dan SMT untuk Komponen Terbenam

- Soalan Lazim