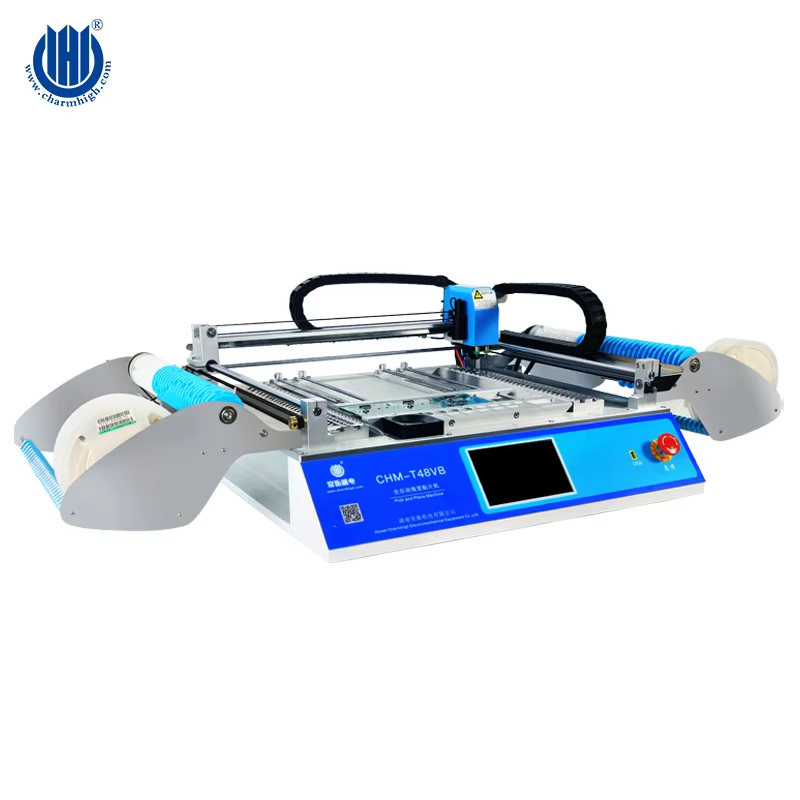

Изазовот на минијатуризација во модерната опрема за SMT СМТ апаратура

Тенденции кои го поттикнуваат минијатуризацијата на компонентите во производството на електроника

Потрошувачкото барање за полесни носливи уреди, сензори за интернет на работи (IoT) и ултра-тени уреди ја намали големината на компонентите за 56% од 2019 година. Сега медицинските импланти бараат кондензатори со големина 0201 (0,2 × 0,1 мм), додека радарските системи во автомобилите користат индуктори со големина 01005 за да заштедат 34% простор на печатената плоча во споредба со старите дизајни. Овој пристап на намалување за иновација балансира добивки во перформансите со оптимизација на просторот во различни индустрии.

Влијание на компонентите 01005 и микро-скалните SMD компоненти врз густината на печатените плочи

Вградувањето на пакети од 01005 (0,4 × 0,2 мм) го зголемува густината на компонентите на печатената плоча за 4,8 пати, но истовремено ја истакнува ограничената способност на традиционалната SMT опрема. Според истражување од 2023 година на институтот Понемон, неправилно поставените микро SMD компоненти предизвикуваат 78% од грешките кај плочите со висока густина, што јасно покажува на недостатокот во прецизноста кај системите за поставување на компоненти базирани на дюзите.

| Особина | Традиционални SMT | Современи барања за SMT |

|---|---|---|

| Точност на поставување | ±50 µм | ±15 µм (под 01005 скала) |

| Резолуција на видеење | 10 MP | 25 MP + 3D мапирање на висина |

| Минимална големина на компонента | 0402 | 008004 (0,25 × 0,125 мм) |

Како конструкторскиот изазов на печатени плати со висока густина ги достигнува границите на традиционата опрема за површинска монтажа

Мултилатерни плати со 18 µm линии и BGAs со 0.2 mm распоред предизвикуваат притисок врз принтерите за тракторни маски и рефлуксните пеци, кои се дизајнирани за компоненти од типот 0603. Несоодветните термички профили кај платите со мешани компоненти предизвикуваат процент на празнини во лемењето поголем од 12% кога се користи опрема за SMT од пред десет години.

Зошто напредната опрема за SMT е критична за следната генерација на минијатурни склопови

Современите SMT системи интегрираат тракторни маски исечени со ласер од 30 µm, хибридно фидуцијално порамнување и термички компензатори управувани со вештачка интелегенција за да постигнат точност од 99.992% кај поставување на микро-SMD компоненти. Овие системи го намалуваат ризикот од 'гробни камења' за 63% кај кондензатори 01005 преку мониторинг во реално време на флексот на ниво на контактните површини — можност која недостасува во платформите произведени пред 2015 година.

Прецизна инженерска технологија: Еволуција на системите за поставување со висока точност

Напредок во можностите и прецизноста на машините за поставување

Опремата за технологија за монтирање на површината од денес достиже извонредни нивоа на прецизност благодарение на напредните системи со повеќе глави комбинирани со интелегентни контроли на движење. Најновата генерација машини може да постигне точност од околу ±3 микрони динамички, и тоа додека произведува повеќе од 85 илјади делови на час. Тоа претставува голем напредок во споредба со она што беше можно во 2015 година. Она што ги прави овие системи толку ефективни е нивната интеграција на ласерско порамнување за фидуцијални маркери, кое им помага да ги коригираат проблемите со извиткување на штампаните платки. Оваа карактеристика станува особено важна кога се работи со оние супер тенки материјали кои имаат дебелина помала од 0,4 милиметри, нешто со кое често се соочуваат производителите денес.

Точност на позиционирање под еден микрон и нејзината улога во поуздивоста на компонентите за монтирање на површината (SMD)

Точност на позиционирање под 5µm ја намалува количината на микропразнини во лемните врски за 63% во споредба со традиционалните системи, како што е докажано со тестови на термичко циклирање според стандардот IPC-9701A. Оваа прецизност ја спречува појавата на скриени кварови кај кондензатори од типот 01005 кои се користат во 5G mmWave кола, каде што одстапување од 15µm може да ја деградира интегритетот на сигналот за 22dB при фреквенција од 28GHz.

Механички иновации за намалување на вибрации и термички дрифт

Напредната опрема за површинско монтирање (SMT) користи греди од јаглеродни влакна со активна компензација на вибрации, со што се намалуваат одстапувања при позиционирањето на <0.8µm при забрзувања од 4m/s². Системи за двостепена термичка компензација ја одржуваат стабилноста на ±1µm во температурен опсег од 15–40°C, со што се справуваат со извивкањето кај флексибилни хибридни електронски (FHE) склопови.

Студија на случај: Постигнување на 99.99% добивка кај монтирање на компоненти помали од 0201

Добијач на автомобилска опрема од прв степен ја спроведе примена на роботизирани завршни ефектори со визуелно водење и коаксијално осветлување од 20MP, постигнувајќи повторливост од 0.7µm при поставување на BGA елементи со 0.25mm чекор. Нивната производство без дефекти за модулите ADAS бара реално време на SPI (инспекција на лем во паста) повратни информации кон главините за поставување, со што се елиминира феноменот „tombstoning“ кај отпорници од тип 0201.

Балансирање на брзината и прецизноста во масовна минијатурна SMT производство

Новата генерација опрема за SMT го решава парадоксот помеѓу брзина и точност преку машинско учење оптимизирани низи за подигнување. Со анализа на 12.000 патеки за поставување на час, системите ги намалуваат непотребните движења за 38%, при што се одржува дрифт на позицијата <2µm. Според извештај од IPC во 2024 година, овие напредоци овозможуваат намалување на циклусот од 92% во производството на PCB за паметни часовници, без да се загрози прагот од 99.95% првопатна исплатливост.

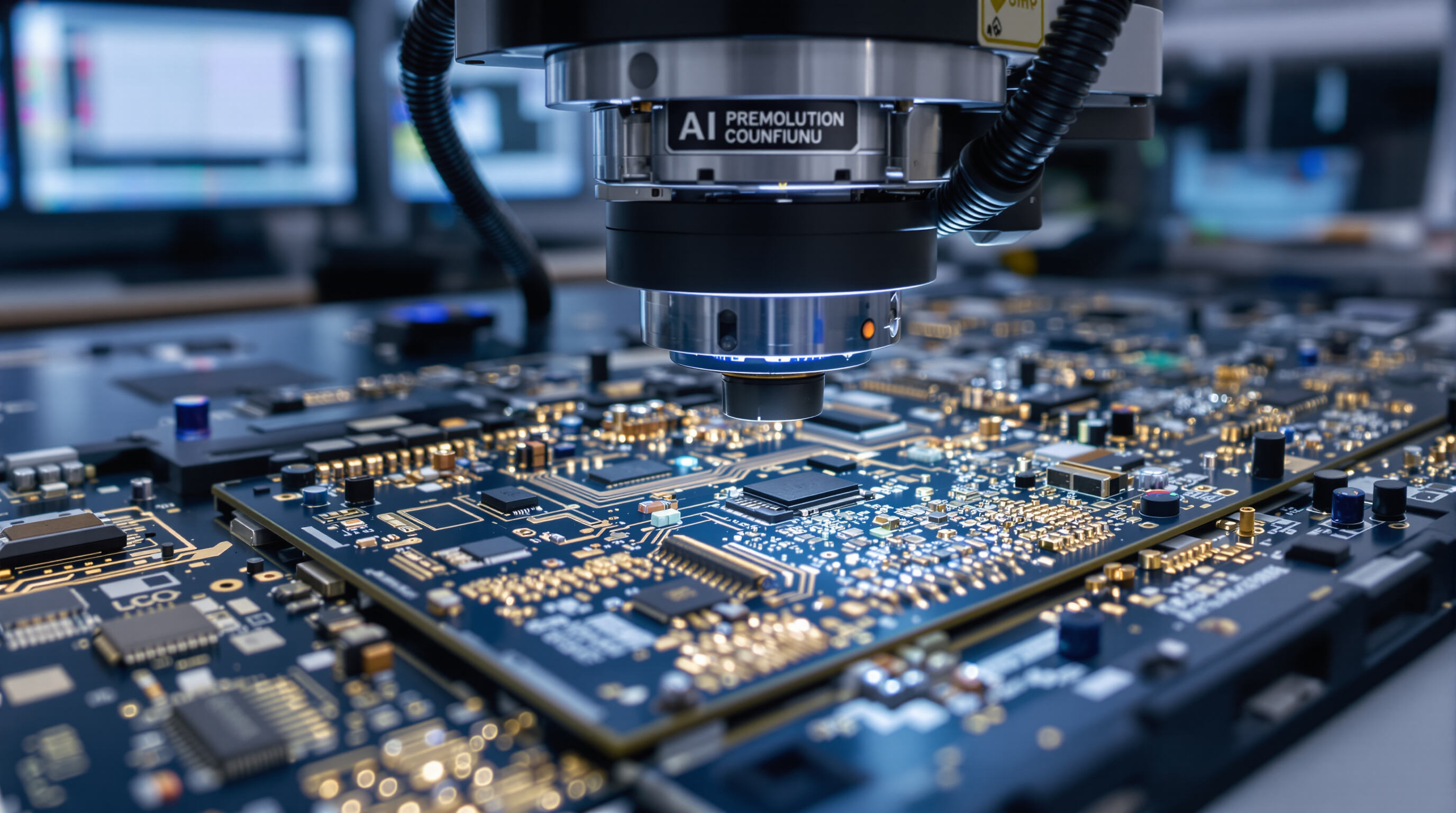

Интелигентна визија и инспекција за прецизност на микро-ниво

Улога на системите со висока резолуција во детекција на микро-ниво несоодветства во порамнувањето

Современата SMT опрема користи визуелни системи со камери од 12MP+ и резолуција од 5µm/пиксел за откривање на дислокации помали од 15µm—што е критично за компоненти 01005 (0,4mm x 0,2mm). Овие системи постигнуваат точност на детекција од 99,95% преку мултиспектрално сликање кое ги изолира варијациите на лем од текстурите на PCB подлогата.

Сликање под повеќе агли и препознавање на дефекти со примена на вештачка интелегенција кај комплексни PCB панели

Водечките системи сега ги комбинираат прегледот под 360° агол со конволуциони невронски мрежи (CNN) за препознавање на 'tombstoning' и мостови од лем во густи BGA конфигурации. Според Извештајот за машинско виѓење во електрониката од 2025 година, инспекцијата со примена на вештачка интелегенција ги намалува лажните позитиви за 62% во споредба со традиционалните алгоритми кога се справува со компоненти помали од 0201 метрички размери.

Реално временски повратни врски помеѓу модулите за инспекција и поставување

Напредните SMT линии моментално ги синхронизираат податоците за инспекција со главите за поставување на 250ms интервали, овозможувајќи корекции во текот на процесот за притисокот по Z-оската и ротацијата на млазниците. Овој систем со затворена јамка ги намалува грешките при поставувањето за 41% во производствени услови со висок мешан тип.

Како интелектуалната верификација го подобрува општото работење на SMT машините

Со интегрирање на 3D инспекција на лем со предиктивна анализа, современите системи постигнуваат принос од прв пат што надминува 99,2% за пакети од тип QFN со 0,35mm чекор. Алгоритми за компензација на температурата во реално време ја одржуваат стабилноста на позицијата ±3µm упреки на температурните флукуации на производствената површина.

AI-Driven Automation: Smarter Control in SMT Processes

Интегрирање на вештачката интелегенција во оптимизацијата на поставувањето на фидерите и траекториите за поставување

Современата SMT опрема ја користи вештачката интелигенција за автоматизирање на графиконите за пополнување на фидерите и оптимизирање на патеките на млазниците. Со анализа на историски производствени податоци, овие системи го намалуваат времето за подесување за 22%, додека минимизираат судари во PCB конфигурации со висока густина, како што покажаа наскорошните студии за контрола на процеси.

Модели за машинско учење кои предвидуваат извивкање на компонентите и ризиците од нивно ослободување

Алгоритми за длабоко учење ги процесуваат податоците од термални снимки и карактеристики на материјалите за да предвидат катастрофи на лемните врски пред нивното поставување. Индустријска анализа од 2023 година откри дека производителите кои користат предиктивна аналитика постигнаа 41% помалку дефекти од нивно ослободување кај компоненти 01005 во споредба со конвенционални методи.

Адаптивни системи за калибрација кои реагираат на промените во животната средина

Системите за само-прилагодливо визуелизирање ја компензираат вибрацијата на фабричката подлога (±0,5 µm прецизност) и промените на температурата (резолуција од 0,02°C) преку континуален IoT сензор фидбек. Оваа адаптација во реално време ја одржува прецизноста на позиционирањето под 15 µm CpK дури и во неклиматизирани услови.

Решавање на спорот: Преполно полагање на автоматизација во критични фази на микросборка

Иако AI-управуваната SMT опрема нуди непремачана конзистентност во масовната продукција, стручњаните предупредуваат од целосна автоматизација за прототипни сбирки. Балансиран пристап ја зачувува човечката контрола за верификација на компоненти од првата ставка, додека машинското учење се користи за масовни производи над 10.000 единици.

Материјал, Процес и идните граници во SMT технологијата

Предизвици во депонирањето на топка за лемење за компоненти со многу мали размаци

Опремата за технологија за монтирање на површината од денес мора да се справува со нанесување на лем во вид на паста за компоненти со неверојатно мали размаци, понекогаш помали од 0,3 мм. Додека производителите преминуваат кон користење на тие минијатурни пакетирања со големина 01005, тие имаат потреба да депонираат лем во паста во количини помали од 0,4 кубни милиметри. Постигнувањето на тоа е пресудно, бидејќи порамнувањето мора да биде прецизно во опсег од околу 12,5 микрометри, односно во спротивно ќе добиеме мостови од лем или слаби врски. Според истражување од 2023 година на IPC, приближно една третина од сите проблеми во микро лемењето се должи на непоследовито однесување на пастата. Тоа доведе до интересни развојни активности во областа, особено кај системите за дозирање со контролиран притисок со кои може да се постигне постојан резултат во 99 случаи од 100, дури и кога се работи со шаблони што се тесни како 75 микрометри.

Напредок во технологијата на шаблони кој овозможува постојано пополнување на микро апертури

Ласер-сечени електроформирани никилни маски сега постигнуваат однос на аспектот 1:3 за апертури до 30µm, во споредба со конвенционалниот однос 1:5. Нано-покритие намалува адхезија на пастата за 62% (SMTnet 2024), додека системите за автоматско чистење, управувани со машинско визуелизирање, ја одржуваат интегритетот на апертурите во текот на производствени серии со висок волумен. Овие напредоци ја поддржуваат производството на 5G инфраструктурата, каде што густината на компонентите надминува 250/cm².

Комплексност на термално профилирање во рефлуксни пеци за хетерогени низи од компоненти

Оптимизација на параметрите на рефлуксот за мешани масивни склопови бара балансирање:

| Предизвикот | Решење | Резултат |

|---|---|---|

| ±1,5°C температурна разлика | 12-зонски конвекциони системи | 94% намалување на шуплините |

| Искривување кај 0,1mm подложки | Адаптивен контролен систем за азотно продувнување | 0,003mm максимално отстапување |

Напредни алгоритми за термално мапирање сега го компензираат варијацијата на термичката маса на печатени платки во реално време.

Опрема за SMT со најнова генерација со динамичко порамнување и предиктивно одржување

AI-управуваните глави за поставување сега извршуваат корекции од 1200±0,8 µm/секунда за време на спуштањето на компонентите, со што се справуваат со извиткастоста детектирана од вградени 3D скенери. Системите за предиктивно одржување ги анализираат 14 параметри на опремата за да предвидат кофниче 48 часа напред, со што се намалува непланираното простојување за 83% (Извештај NPI 2024).

Спојување на адитивната производство и SMT за вградени компоненти

Хибридните производни линии сега ги вградуваат отпорниците 0201 во диелектричните слоеви создадени со 3D печатење пред финалната SMT монтажа. Овој пристап ги скратува должините на меѓусебните врски за 60%, додека овозможува 22% помали димензии кај RF модулите, како што е потврдено со најновите прототипи на 5G фронтенд модули.

ЧПЗ

Што се компоненти 01005?

компонентите 01005 се екстремно мали површински монтажни уреди кои обично имаат димензии 0,4 x 0,2 мм и се користат во производството на електроника со висока густина за заштеда на простор на печатената плоча.

Зошто прецизноста е важна кај системите за поставување на SMT?

Прецизноста ја намалува грешките како микро-шуплини во лемните врски и го спречува деградирањето на сигналот, што е критично за апликации како што се 5G mmWave кола.

Како што го подобрува ИИ процесите на површинско монтирање (SMT)?

ИИ ги оптимизира поставувањата на фидерите, предвидува ризиците од гробен камен (tombstoning), и ја одржува прецизноста и при промени во околината, со што се намалуваат грешките и времето на пауза.

Кои иновации ја поддржуваат заполнетоста на микро-апертури?

Ласерски исечени електроформени шаблони и нано-покритие го подобрија точноста и консистенцијата на депонирање на лемна паста во ултра-фини компоненти.

Содржина

-

Изазовот на минијатуризација во модерната опрема за SMT СМТ апаратура

- Тенденции кои го поттикнуваат минијатуризацијата на компонентите во производството на електроника

- Влијание на компонентите 01005 и микро-скалните SMD компоненти врз густината на печатените плочи

- Како конструкторскиот изазов на печатени плати со висока густина ги достигнува границите на традиционата опрема за површинска монтажа

- Зошто напредната опрема за SMT е критична за следната генерација на минијатурни склопови

-

Прецизна инженерска технологија: Еволуција на системите за поставување со висока точност

- Напредок во можностите и прецизноста на машините за поставување

- Точност на позиционирање под еден микрон и нејзината улога во поуздивоста на компонентите за монтирање на површината (SMD)

- Механички иновации за намалување на вибрации и термички дрифт

- Студија на случај: Постигнување на 99.99% добивка кај монтирање на компоненти помали од 0201

- Балансирање на брзината и прецизноста во масовна минијатурна SMT производство

-

Интелигентна визија и инспекција за прецизност на микро-ниво

- Улога на системите со висока резолуција во детекција на микро-ниво несоодветства во порамнувањето

- Сликање под повеќе агли и препознавање на дефекти со примена на вештачка интелегенција кај комплексни PCB панели

- Реално временски повратни врски помеѓу модулите за инспекција и поставување

- Како интелектуалната верификација го подобрува општото работење на SMT машините

-

AI-Driven Automation: Smarter Control in SMT Processes

- Интегрирање на вештачката интелегенција во оптимизацијата на поставувањето на фидерите и траекториите за поставување

- Модели за машинско учење кои предвидуваат извивкање на компонентите и ризиците од нивно ослободување

- Адаптивни системи за калибрација кои реагираат на промените во животната средина

- Решавање на спорот: Преполно полагање на автоматизација во критични фази на микросборка

-

Материјал, Процес и идните граници во SMT технологијата

- Предизвици во депонирањето на топка за лемење за компоненти со многу мали размаци

- Напредок во технологијата на шаблони кој овозможува постојано пополнување на микро апертури

- Комплексност на термално профилирање во рефлуксни пеци за хетерогени низи од компоненти

- Опрема за SMT со најнова генерација со динамичко порамнување и предиктивно одржување

- Спојување на адитивната производство и SMT за вградени компоненти

- ЧПЗ