Výzva miniaturizace v moderní době o Zařízení SMT

Hlavní faktory vedoucí k miniaturizaci komponent v elektronickém průmyslu

Poptávka spotřebitelů po lehčích nositelných zařízeních, IoT senzorech a ultratenkých zařízeních snížila velikost komponent o 56 % od roku 2019. Lékařské implantáty nyní vyžadují SMD kondenzátory velikosti 0201 (0.2 × 0.1 mm), zatímco automobilové radary využívají cívky 01005, čímž ušetří 34 % místa na desce plošných spojů ve srovnání se staršími návrhy. Tento přístup spočívající v zmenšování pro inovace vyvažuje zisky výkonu a úsporu prostoru napříč průmyslovými odvětvími.

Dopad komponent 01005 a mikro SMD na hustotu desek plošných spojů

Nasazení 01005 balíčků (0,4 × 0,2 mm) zvyšuje hustotu součástek na desce plošných spojů (PCB) 4,8×, ale odhaluje omezení tradičního SMT vybavení. Studie Ponemon Institute z roku 2023 zjistila, že nesprávně zarovnané mikro-SMD součástky způsobují 78 % vad v hustě osazených deskách, což ukazuje na nepřesnosti v systémech pro umisťování součástek založených na tryskách.

| Funkce | Tradiční SMT | Moderní požadavky SMT |

|---|---|---|

| Umístění s přesností | ±50 µm | ±15 µm (sub-01005 měřítko) |

| Rozlišení vize | 10 MP | 25 MP + 3D mapování výšky |

| Minimální velikost součástky | 0402 | 008004 (0,25 × 0,125 mm) |

Jak návrh desek s vysokou hustotou osazení součástkami testuje meze tradičního SMT vybavení

Vícevrstvé desky s 18 µm stopami a BGAs s roztečí 0,2 mm přetěžují stále používané sítotiskové a pájecí zařízení navržené pro komponenty 0603. Nesoulad v teplotním profilu u smíšených PCB způsobuje vznik pájecích dutin přesahujících 12 % při použití deset let staré SMT technologie.

Proč jsou pokročilé SMT systémy klíčové pro miniaturizované montážní technologie nové generace

Moderní SMT systémy integrují 30 µm laserem vyrobené stencily, hybridní fiducial zarovnání a umělou inteligenci řízené termální kompenzátory, které umožňují dosáhnout přesnost montáže mikro-SMD na úrovni 99,992 %. Tyto systémy snižují riziko vzniku tzv. hrobek (tombstoning) u kondenzátorů 01005 o 63 % díky monitorování toku pájecího tuku na úrovni jednotlivých pájecích ploch v reálném čase – funkce, která není dostupná na zařízeních před rokem 2015.

Přesné inženýrství: Vývoj systémů pro přesnou montáž SMT

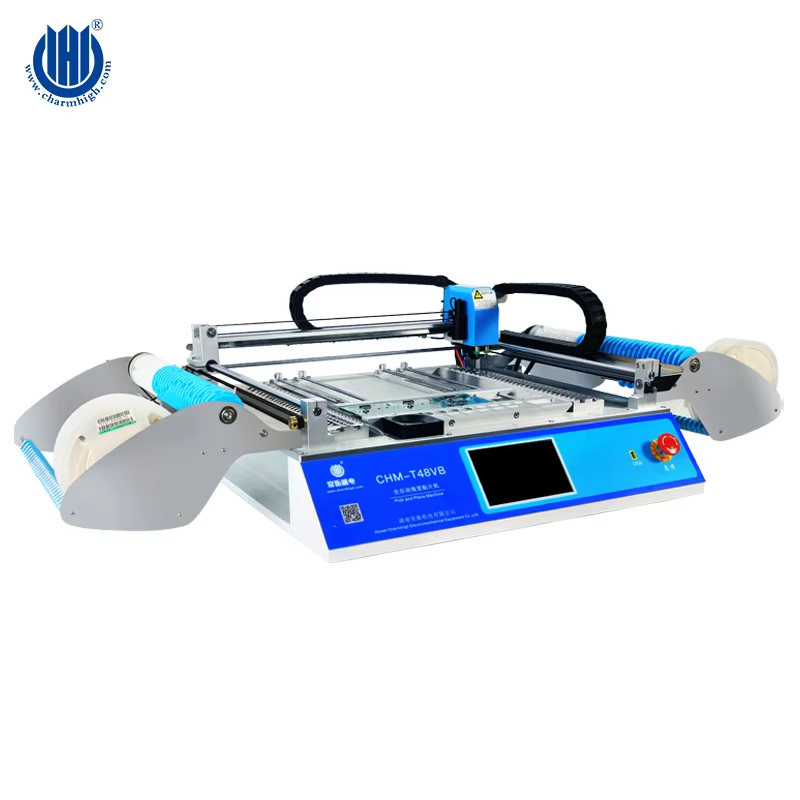

Pokroky v možnostech a přesnosti strojů pro osazování součástek

Dnešní technologie povrchové montáže (SMT) dosahuje pozoruhodných úrovní přesnosti díky pokročilým vícehlavým systémům pro umisťování součástek v kombinaci s inteligentními systémy pohybové kontroly. Nejnovější generace strojů dosahuje dynamické přesnosti kolem ±3 mikrony, a to při výkonu přesahujícím 85 tisíc součástek za hodinu. To představuje obrovský skok vpřed ve srovnání s tím, co bylo možné v roce 2015. Účinnost těchto systémů zajišťuje jejich integrace laserového zarovnání pro fiduciální značky, která pomáhá opravovat jakékoliv deformace plošných spojů. Tato funkce je zvláště důležitá při práci s velmi tenkými materiály o tloušťce menší než 0,4 milimetru, se kterými dnes pravidelně pracují mnozí výrobci.

Umístění s přesností pod jeden mikron a jeho role v bezporuchovosti povrchově montovaných součástek (SMD)

Přesnost umístění pod 5 µm snižuje mikropóry v pájených spojích o 63 % ve srovnání s tradičními systémy, jak bylo prokázáno v testech tepelného cyklování podle norem IPC-9701A. Tato přesnost zabraňuje latentním poruchám u kondenzátorů 01005 používaným v 5G mmWave obvodech, kde může nesouosost 15 µm degradovat integritu signálu o 22 dB při frekvencích 28 GHz.

Mechanické inovace snižující vibrace a teplotní drift

Pokročilé SMT zařízení využívá gantry konstrukce z uhlíkových vláken s aktivní kompenzací vibrací, čímž se snižují odchylky umístění na <0,8 µm během zrychlení 4 m/s². Systémy s dvojitou kompenzací teploty zajišťují stabilitu ±1 µm v provozních teplotních rozsazích 15–40 °C, čímž se kompenzuje deformace v pružných hybridních elektronických (FHE) sestavách.

Studie případu: Dosáhnutí výtěžnosti 99,99 % při montáži komponentů sub-0201

Dodavatel automobilů třídy Tier-1 implementoval robotické koncové efektory s viditelným řízením a koaxiálním osvětlením 20MP, čímž dosáhl opakovatelnosti 0,7 µm při umístění BGA s roztečí 0,25 mm. Jejich výroba bez vady pro moduly ADAS vyžadovala okamžité zpětné vazby z kontroly pájecí pasty (SPI) na umisťovací hlavy, čímž bylo odstraněno jev nazývané tombstoning u rezistorů 0201.

Rovnováha mezi rychlostí a přesností při vysokoproduktivní miniaturizované SMT montáži

SMT zařízení nové generace řeší paradox rychlosti a přesnosti pomocí optimalizovaných sekvencí výběru využívajících strojové učení. Analýzou 12 000 cest umístění za hodinu systémy snižují neproduktivní pohyby o 38 % a zároveň udržují pozici posunu <2 µm. Podle zprávy IPC z roku 2024 tyto inovace umožňují snížení cyklového času o 92 % při výrobě desek plošných spojů pro chytré hodinky, aniž by byla ohrožena hranice prvního průchodu s výtěžkem 99,95 %.

Inteligentní systém vidění a inspekce pro mikroskopickou přesnost

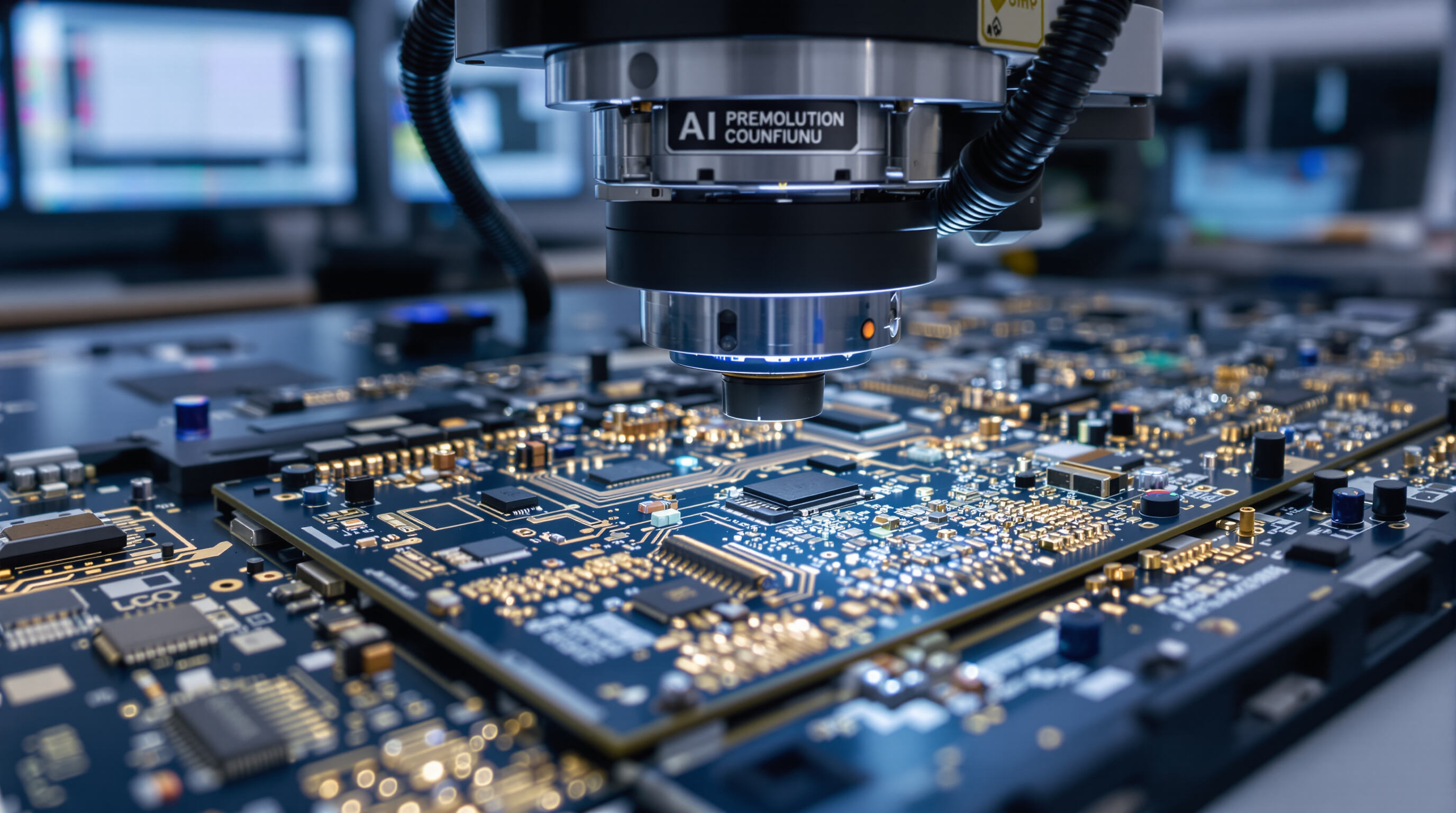

Role systémů s vysokým rozlišením vidění při detekci mikroskopických nesouosostí

Moderní SMT zařízení využívají vizuální systémy s kamerami o rozlišení 12MP+ a 5µm/pixel, které detekují nesrovnalosti menší než 15µm – což je kritické pro komponenty 01005 (0,4 mm x 0,2 mm). Tyto systémy dosahují přesnosti detekce 99,95 % díky vícespektrálnímu snímání, které odděluje odchylky v nanášení pájky od struktury plošného spoje.

Víceúhlové snímání a detekce vad řízená umělou inteligencí u složitých plošných spojů

Nejnovější systémy nyní kombinují 360° pohled ze šikmého úhlu s konvolučními neuronovými sítěmi (CNN) za účelem identifikace jevů jako tombstoning a vytváření spojů pájky v hustých BGA uspořádáních. Podle zprávy Machine Vision in Electronics Report z roku 2025 inspekce řízená umělou inteligencí snižuje počet falešných pozitiv o 62 % ve srovnání s tradičními algoritmy při zpracování komponent menších než 0201 metrických rozměrů.

Systémy se zpětnou vazbou v reálném čase mezi moduly inspekce a umisťování

Pokročilé SMT linky nyní synchronizují inspekční data s hlavami pro umisťování v intervalech 250 ms, čímž umožňují korekce tlaku na ose Z a rotace trysky za pohybu. Tento uzavřený systém snižuje chyby umístění o 41 % v prostředích výroby s vysokou mírou variability.

Jak chytrá verifikace zvyšuje celkový výkon SMT zařízení

Integrací 3D inspekce pájecí pasty (SPI) s prediktivní analytikou dosahují moderní systémy výtěžnosti na první pokus přesahující 99,2 % u pouzder QFN s roztečí 0,35 mm. Algoritmy reálného času pro kompenzaci teploty udržují polohovou stabilitu ±3 µm navzdory teplotním výkyvům na výrobní ploše.

Automatizace řízená umělou inteligencí: Chytrá kontrola v SMT procesech

Integrace umělé inteligence při optimalizaci nastavení podavačů a trajektorií umisťování

Moderní SMT zařízení využívá umělé inteligence k automatizaci plánování doplňování zásobníků a optimalizaci dráhy trysky. Analýzou historických výrobních dat tyto systémy snižují čas na nastavení o 22 % a minimalizují kolize v hustě osazených PCB obvodech, jak ukázaly nedávné studie procesního řízení.

Modely strojového učení předpovídající deformace a rizika nástinných mostů součástek

Algoritmy hlubokého učení zpracovávají data z termálního snímání a vlastností materiálů, aby předpověděly poruchy pájených spojů ještě před umístěním. Průmyslová analýza z roku 2023 zjistila, že výrobci využívající prediktivní analytiku dosahují o 41 % méně vad způsobených nástinnými mosty u součástek 01005 ve srovnání s běžnými metodami.

Adaptivní kalibrační systémy reagující na změny v prostředí

Samoregulační vizuální systémy kompenzují vibrace v továrních prostorách (přesnost ±0,5 µm) a kolísání teploty (rozlišení 0,02 °C) prostřednictvím nepřetržitého zpětného signálu z IoT senzorů. Tato adaptace v reálném čase udržuje přesnost umístění pod 15 µm CpK i v prostředích bez klimatizační kontroly.

Řešení kontroverze: Nadměrná závislost na automatizaci v klíčových fázích mikroasembly

Zatímco AI-řízené SMT zařízení zajišťují bezkonkurenční konzistenci ve velké výrobě, odborníci varují před úplnou automatizací při výrobě prototypů. Vyvážený přístup uchovává lidský dohled pro ověření prvních vzorových komponent, zatímco strojové učení je nasazováno pro sériovou výrobu přesahující 10 000 jednotek.

Materiály, procesy a budoucí směry v technologii SMT

Výzvy týkající se nanášení pájecí pasty na komponenty s extrémně jemným roztečným uspořádáním

Dnešní technologie povrchové montáže (SMT) musí zvládnout aplikaci pájecího tuku pro součástky s extrémně malými roztečemi, někdy menšími než 0,3 mm. Protože výrobci přecházejí k použití těchto miniaturních pouzdření 01005, potřebují nanášet pájecí tuk v množství menším než 0,4 krychlového milimetru. To je však složité, protože zarovnání musí být přesné do 12,5 mikrometrů v obou směrech, jinak hrozí vznik můstků nebo slabých spojů. Podle nedávného výzkumu IPC z roku 2023 pochází přibližně jedna třetina všech problémů mikropájení z nekonzistentního chování pájecího tuku. To vedlo k zajímavým inovacím v oblasti, zejména k vývoji systémů pro dávkování pájecího tuku řízených tlakem, které dokáží udržet konzistentní výsledky ve více než 99 případech ze 100, a to i při práci s maskami o šířce pouhých 75 mikrometrů.

Pokroky v technologii sítotiskových masek umožňující konzistentní vyplnění mikroapertur

Laserem řezané elektroformované nikelové stencíle nyní dosahují poměru 1:3 pro otvory až do 30 µm, oproti konvenčnímu poměru 1:5. Nano-povlakové úpravy snižují adhezi pasty o 62 % (SMTnet 2024), zatímco systémy automatického čištění řízené průmyslovým viděním udržují integritu otvorů během výroby vysokých sérií. Tyto inovace podporují výrobu infrastruktury 5G, kde hustota komponent přesahuje 250/cm².

Složitosti termálního profilování v reflow pecích pro heterogenní soubory komponent

Optimalizace parametrů reflow pro sestavy s různou hmotností vyžaduje vyvážení:

| Výzva | Řešení | Výsledek |

|---|---|---|

| ±1,5 °C teplotní diference | 12-zónové konvekční systémy | 94% snížení vzniku dutin |

| Kroucení v substrátech 0,1 mm | Adaptivní řízení dusíkového odfuku | 0,003 mm max. průhyb |

Pokročilé algoritmy termálního mapování nyní kompenzují odchylky tepelné hmotnosti desky v reálném čase.

Výbavu pro SMT nové generace s dynamickou realignací a prediktivní údržbou

Umístění hlav řízené AI nyní provádějí 1200±0,8 µm korekcí/sekundu během sestupu komponent, čímž se kompenzuje deformace zjištěná in-situ 3D skenery. Systémy prediktivní údržby analyzují 14 parametrů zařízení, aby předpověděly opotřebení trysky 48 hodin dopředu, čímž se sníží neplánované prostoje o 83 % (Zpráva NPI 2024).

Souběh aditivní výroby a SMT pro vestavěné komponenty

Hybridní výrobní linky nyní vkládají odpory 0201 do dielektrických vrstev vyrobených pomocí 3D tisku před finální SMT montáží. Tento přístup snižuje délku interconnectů o 60 % a zároveň umožňuje 22 % menší rozměry RF modulů, jak potvrdily nedávné prototypy 5G front-end modulů.

FAQ

Co jsou komponenty 01005?

komponenty 01005 jsou extrémně malé povrchově montované součástky, které obvykle měří 0,4 x 0,2 mm a jsou široce používány výrobou elektroniky s vysokou hustotou pro úsporu místa na desce plošných spojů.

Proč je důležitá přesnost v SMT umisťovacích systémech?

Přesnost snižuje vady, jako jsou mikropóry ve pájených spojích, a zabraňuje degradaci signálu, což je důležité pro aplikace jako jsou obvody 5G mmWave.

Jak může umělá inteligence (AI) vylepšit procesy SMT?

AI optimalizuje nastavení zásobníků, předpovídá rizika tzv. 'tombstoning' (vyzvednutí součástky) a udržuje přesnost i přes kolísání okolního prostředí, čímž snižuje výskyt vad a prostojů.

Jaké inovace podporují vyplnění mikroapertur?

Laserem řezané elektroforetické stěny a nano-povlakové úpravy zlepšily přesnost a konzistenci nanášení pájecí pasty na ultrajemné součástky.

Obsah

-

Výzva miniaturizace v moderní době o Zařízení SMT

- Hlavní faktory vedoucí k miniaturizaci komponent v elektronickém průmyslu

- Dopad komponent 01005 a mikro SMD na hustotu desek plošných spojů

- Jak návrh desek s vysokou hustotou osazení součástkami testuje meze tradičního SMT vybavení

- Proč jsou pokročilé SMT systémy klíčové pro miniaturizované montážní technologie nové generace

-

Přesné inženýrství: Vývoj systémů pro přesnou montáž SMT

- Pokroky v možnostech a přesnosti strojů pro osazování součástek

- Umístění s přesností pod jeden mikron a jeho role v bezporuchovosti povrchově montovaných součástek (SMD)

- Mechanické inovace snižující vibrace a teplotní drift

- Studie případu: Dosáhnutí výtěžnosti 99,99 % při montáži komponentů sub-0201

- Rovnováha mezi rychlostí a přesností při vysokoproduktivní miniaturizované SMT montáži

- Inteligentní systém vidění a inspekce pro mikroskopickou přesnost

-

Automatizace řízená umělou inteligencí: Chytrá kontrola v SMT procesech

- Integrace umělé inteligence při optimalizaci nastavení podavačů a trajektorií umisťování

- Modely strojového učení předpovídající deformace a rizika nástinných mostů součástek

- Adaptivní kalibrační systémy reagující na změny v prostředí

- Řešení kontroverze: Nadměrná závislost na automatizaci v klíčových fázích mikroasembly

-

Materiály, procesy a budoucí směry v technologii SMT

- Výzvy týkající se nanášení pájecí pasty na komponenty s extrémně jemným roztečným uspořádáním

- Pokroky v technologii sítotiskových masek umožňující konzistentní vyplnění mikroapertur

- Složitosti termálního profilování v reflow pecích pro heterogenní soubory komponent

- Výbavu pro SMT nové generace s dynamickou realignací a prediktivní údržbou

- Souběh aditivní výroby a SMT pro vestavěné komponenty

- FAQ