Le défi de la miniaturisation dans les équipements SMT modernes Le matériel SMT

Tendances qui favorisent la miniaturisation des composants en fabrication électronique

La demande des consommateurs pour des objets connectés plus légers, des capteurs IoT et des appareils ultra-fins a réduit la taille des composants de 56 % depuis 2019. Les implants médicaux nécessitent désormais des condensateurs CMS de taille 0201 (0,2 × 0,1 mm), tandis que les systèmes de radar automobiles utilisent des inductances 01005 permettant d'économiser 34 % d'espace sur les circuits imprimés par rapport aux conceptions traditionnelles. Cette approche de réduction pour innover équilibre gains de performance et économie d'espace à travers différents secteurs.

Impact des composants 01005 et des CMS microscopiques sur la densité des circuits imprimés

Le déploiement de composants 01005 (0,4 × 0,2 mm) augmente la densité des composants sur les circuits imprimés par un facteur 4,8, mais met en évidence les limites des équipements SMT traditionnels. Une étude de l'institut Ponemon en 2023 a révélé que 78 % des défauts sur les cartes à haute densité sont dus à un mauvais alignement des micro-SMD, soulignant les lacunes en précision des systèmes de placement basés sur les buses.

| Caractéristique | SMT traditionnel | Exigences modernes en matière de SMT |

|---|---|---|

| Précision de placement | ±50 µm | ±15 µm (échelle inférieure à 01005) |

| Résolution visuelle | 10 MP | 25 mégapixels + cartographie 3D de la hauteur |

| Taille minimale des composants | 0402 | 008004 (0,25 × 0,125 mm) |

Comment la conception de PCB à haute densité relève-t-elle les défis et les limites des équipements SMT traditionnels

Les cartes multicouches avec des pistes de 18 µm et des composants BGA à pas de 0,2 mm sollicitent les imprimantes à tamis et les fours de reflow conçus pour des composants 0603. Des profils thermiques inadaptés dans les PCB à composants mixtes provoquent des taux de défauts de soudure supérieurs à 12 % lorsqu'on utilise des équipements SMT datant d'il y a dix ans.

Pourquoi les équipements SMT avancés sont essentiels pour l'assemblage miniaturisé de nouvelle génération

Les systèmes SMT modernes intègrent des tamis découpés au laser de 30 µm, un alignement hybride par repères (fiducials) et des compensateurs thermiques pilotés par l'intelligence artificielle, permettant d'atteindre une précision de placement micro-SMD de 99,992 %. Ces systèmes réduisent les risques de levée de composants (tombstoning) de 63 % pour les condensateurs 01005 grâce à une surveillance en temps réel du flux au niveau des pastilles, une fonctionnalité absente des plateformes antérieures à 2015.

Ingénierie précise : Évolution des systèmes de placement SMT haute précision

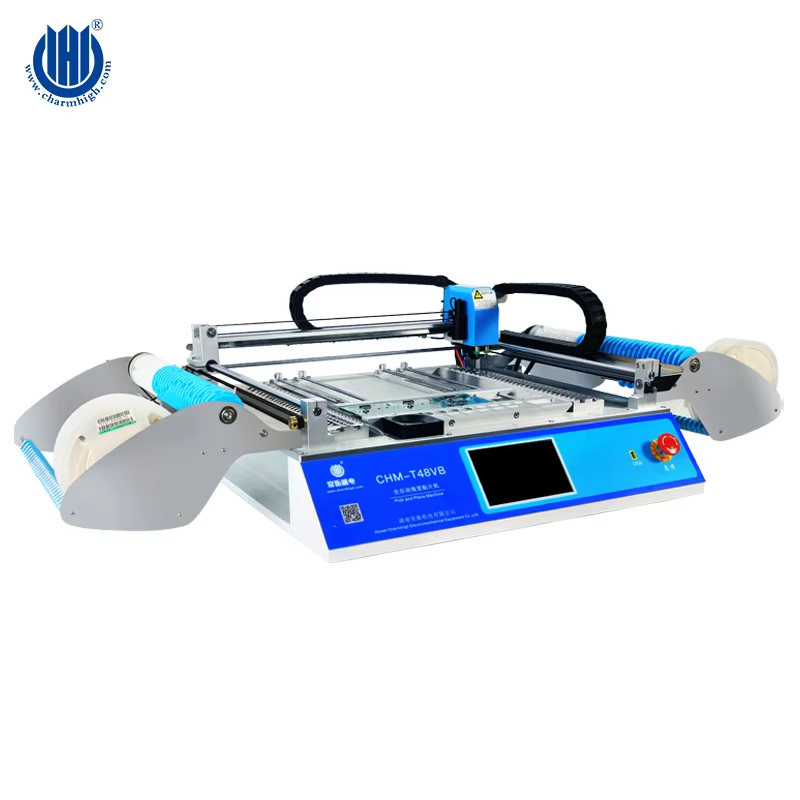

Progrès réalisés dans les capacités et la précision des machines de placement automatisé (Pick-and-Place)

Les équipements modernes de montage en surface (SMT) atteignent des niveaux de précision remarquables grâce à des systèmes de placement multi-têtes avancés combinés à des commandes de mouvement intelligentes. La dernière génération de machines peut atteindre dynamiquement une précision d'environ ±3 microns, tout en produisant plus de 85 000 composants par heure. Cela représente une avancée considérable par rapport à ce qui était possible en 2015. L'efficacité de ces systèmes s'explique par leur intégration d'un alignement laser pour les marques fiduciaires, ce qui permet de corriger les déformations des cartes de circuits imprimés. Cette fonction est particulièrement importante lorsqu'on travaille avec ces matériaux très fins dont l'épaisseur est inférieure à 0,4 millimètre, une situation courante pour de nombreux fabricants de nos jours.

Précision de placement sub-micronique et son rôle dans la fiabilité des composants montés en surface (SMD)

Une précision de placement inférieure à 5 µm réduit les micro-vides dans les soudures de 63 % par rapport aux systèmes traditionnels, comme le montrent les tests de cyclage thermique selon la norme IPC-9701A. Cette précision empêche les défaillances latentes dans les condensateurs 01005 utilisés dans les circuits 5G mmWave, où un décalage de 15 µm peut dégrader l'intégrité du signal de 22 dB à des fréquences de 28 GHz.

Innovations mécaniques réduisant les vibrations et la dérive thermique

Les équipements SMT avancés utilisent des portiques en fibre de carbone avec annulation active des vibrations, limitant les écarts de placement à <0,8 µm lors d'accélérations de 4 m/s². Les systèmes de compensation thermique à deux étages maintiennent une stabilité de ±1 µm sur une plage de température de fonctionnement de 15 à 40 °C, palliant ainsi le voilage dans les assemblages électroniques hybrides flexibles (FHE).

Étude de cas : Atteindre un rendement de 99,99 % dans le placement des composants sub-0201

Un fournisseur automobile de niveau 1 a mis en œuvre des effecteurs terminaux robotiques guidés par vision équipés d'un éclairage coaxial de 20 mégapixels, obtenant une répétabilité de 0,7 µm pour des positions BGA de pas de 0,25 mm. Leur production sans défaut pour les modules ADAS nécessitait des boucles de rétroaction en temps réel issues de l'inspection du dépôt de pâte à souder (SPI) vers les têtes de placement, éliminant ainsi le phénomène de tombstoning sur les résistances 0201.

Allier vitesse et précision dans l'assemblage SMT miniaturisé à grand volume

Les équipements SMT de nouvelle génération résolvent le paradoxe vitesse-précision grâce à des séquences de saisie optimisées par apprentissage automatique. En analysant 12 000 chemins de placement par heure, les systèmes réduisent les mouvements non productifs de 38 % tout en maintenant une dérive positionnelle inférieure à 2 µm. Selon un rapport IPC de 2024, ces avancées permettent de réduire de 92 % le temps de cycle dans la production de cartes PCB pour montres intelligentes, sans compromettre un taux de rendement initial de 99,95 %.

Vision et inspection intelligentes pour une précision à l'échelle microscopique

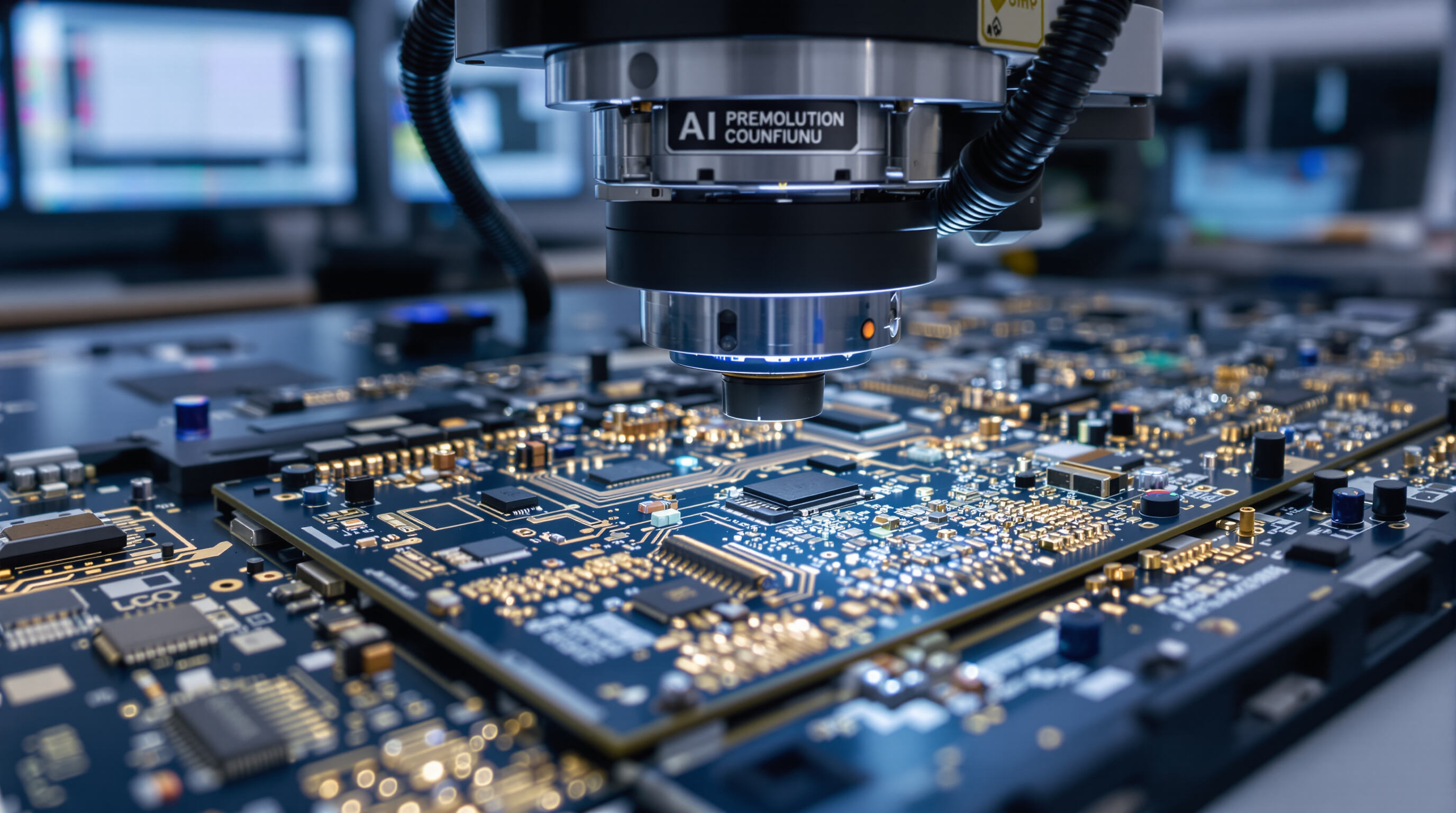

Rôle des systèmes de vision haute résolution dans la détection des désalignements à l'échelle microscopique

Les équipements SMT modernes utilisent des systèmes de vision équipés de caméras de 12 mégapixels et d'une résolution de 5 µm/pixel pour détecter des décalages inférieurs à 15 µm — essentiel pour les composants 01005 (0,4 mm x 0,2 mm). Ces systèmes atteignent une précision de détection de 99,95 % grâce à l'imagerie multi-spectrale qui isole les variations de pâte à souder des textures du substrat PCB.

Imagerie Multi-Angulaire et Reconnaissance des Défauts par Intelligence Artificielle dans les PCB Complexes

Les systèmes leaders combinent désormais une vue oblique à 360° avec des réseaux neuronaux convolutifs (CNN) pour identifier le tombstoning et les courts-circuits sur les soudures dans les configurations BGA denses. Selon le rapport 2025 sur la Vision Industrielle dans l'Électronique, l'inspection assistée par IA réduit les faux positifs de 62 % par rapport aux algorithmes traditionnels lorsqu'elle traite des composants inférieurs aux dimensions métriques 0201.

Boucles de Retour en Temps Réel entre les Modules d'Inspection et de Placement

Les lignes SMT avancées synchronisent désormais les données d'inspection avec les têtes de placement à des intervalles de 250 ms, permettant des corrections en temps réel de la pression sur l'axe Z et de la rotation de la buse. Ce système bouclé réduit les erreurs de placement de 41 % dans les environnements de production à haute mixité.

Comment la vérification intelligente améliore-t-elle les performances globales des équipements SMT

En intégrant un contrôle 3D du dépôt de pâte à souder (SPI) avec des analyses prédictives, les systèmes modernes atteignent des rendements du premier passage supérieurs à 99,2 % pour les boîtiers QFN à pas de 0,35 mm. Les algorithmes de compensation thermique en temps réel maintiennent une stabilité de position de ±3 µm malgré les fluctuations de température sur le site de production.

Automatisation pilotée par l'intelligence artificielle : Une commande plus intelligente dans les processus SMT

Intégration de l'intelligence artificielle dans l'optimisation du paramétrage des alimentateurs et des trajectoires de placement

Les équipements SMT modernes utilisent l'intelligence artificielle pour automatiser les plannings de réapprovisionnement des alimentateurs et optimiser la trajectoire des buses. En analysant les données historiques de production, ces systèmes réduisent le temps de configuration de 22 % tout en minimisant les collisions sur les cartes PCB à forte densité, comme le montrent des études récentes sur le contrôle des processus.

Modèles d'apprentissage automatique prédisant la déformation et les risques de composants non soudés (tombstoning)

Des algorithmes de deep learning analysent des données de thermographie et des propriétés des matériaux pour anticiper les défaillances des soudures avant même le placement. Une analyse sectorielle de 2023 a révélé que les fabricants utilisant l'analyse prédictive enregistraient 41 % moins de défauts de tombstoning sur les composants 01005 comparé aux méthodes traditionnelles.

Systèmes d'étalonnage adaptatifs s'ajustant aux fluctuations environnementales

Les systèmes de vision autoréglables compensent les vibrations du plancher d'usine (précision ±0,5 µm) et les variations de température (résolution 0,02 °C) grâce à un retour continu des capteurs IoT. Cette adaptation en temps réel maintient une précision de placement inférieure à 15 µm CpK, même dans des environnements non climatisés.

Aborder la controverse : Surexploitation de l'automatisation dans les étapes critiques d'assemblage microscopique

Bien que les équipements SMT pilotés par l'intelligence artificielle offrent une cohérence inégalée en production de masse, les experts mettent en garde contre une automatisation totale lors des assemblages de prototypes. Une approche équilibrée préserve la supervision humaine pour valider les premières pièces tout en utilisant l'apprentissage automatique pour les séries supérieures à 10 000 unités.

Matériaux, procédés et perspectives futures dans la technologie SMT

Défis liés à la dépôt de pâte à souder pour les composants à pas ultra-fin

Les équipements actuels de montage en surface (SMT) doivent gérer l'application de pâte à souder pour des composants dont le pas est extrêmement réduit, parfois inférieur à 0,3 mm. À mesure que les fabricants adoptent ces minuscules boîtiers de taille 01005, ils doivent déposer des quantités de pâte à souder inférieures à 0,4 millimètre cube. Réussir cette opération est complexe, car l'alignement doit être précis à ± 12,5 micromètres près, faute de quoi l'on obtient des ponts de soudure ou des connexions fragiles. Selon une étude récente de l'IPC en 2023, environ un tiers de tous les problèmes en soudure microscopique provient d'un comportement irrégulier de la pâte à souder. Cela a conduit à des développements intéressants dans le domaine, notamment les systèmes de dosage par jet à pression contrôlée capables de produire des résultats constants 99 fois sur 100, même lorsqu'on utilise des stencils aussi étroits que 75 micromètres.

Progrès technologiques des stencils permettant un remplissage fiable des micro-apertures

Les stencils en nickel électroformés découpés au laser atteignent désormais des rapports d'aspect de 1:3 pour des ouvertures allant jusqu'à 30µm, par rapport aux limites conventionnelles de 1:5. Les traitements avec des revêtements nanométriques réduisent l'adhésion de la pâte de 62 % (SMTnet 2024), tandis que les systèmes d'auto-nettoyage pilotés par la vision industrielle préservent l'intégrité des ouvertures durant les séries de production à haut volume. Ces avancées soutiennent la fabrication d'infrastructures 5G, où les densités de composants dépassent 250/cm².

Complexités liées à la cartographie thermique dans les fours de refusion pour des ensembles de composants hétérogènes

L'optimisation des paramètres de refusion pour des assemblages de masses mixtes nécessite d'équilibrer :

| Défi | Solution | Résultat |

|---|---|---|

| ±1,5°C d'écart de température | systèmes de convection à 12 zones | réduction de 94 % des soufflures |

| Déformation des substrats de 0,1 mm | Contrôle adaptatif de purge à l'azote | déviation maximale de 0,003 mm |

Des algorithmes avancés de cartographie thermique compensent désormais en temps réel les variations de masse thermique au niveau des cartes.

Équipement SMT de nouvelle génération avec réalignement dynamique et maintenance prédictive

Les têtes de placement pilotées par l'IA effectuent désormais des corrections de 1200±0,8 µm/seconde pendant la descente des composants, corrigeant la déformation détectée par des scanners 3D en temps réel. Les systèmes de maintenance prédictive analysent 14 paramètres de l'équipement pour anticiper l'usure des buses 48 heures à l'avance, réduisant ainsi les arrêts imprévus de 83 % (Rapport NPI 2024).

Convergence de la fabrication additive et de la SMT pour l'intégration de composants

Les lignes de production hybrides intègrent désormais des résistances 0201 au sein de couches diélectriques imprimées en 3D avant l'assemblage SMT final. Cette approche réduit la longueur des interconnexions de 60 % tout en permettant une réduction de 22 % du format des modules RF, comme le montrent les récents prototypes de modules d'extrémité avant 5G.

FAQ

Qu'est-ce qu'un composant 01005 ?

les composants 01005 sont des composants électroniques de très petite taille généralement mesurant 0,4 x 0,2 mm, couramment utilisés dans la fabrication électronique haute densité afin d'économiser de l'espace sur les cartes de circuits imprimés.

Pourquoi la précision est-elle importante dans les systèmes de placement SMT ?

La précision réduit les défauts tels que les micro-vides dans les soudures et empêche la dégradation du signal, essentiel pour des applications telles que les circuits 5G mmWave.

Comment l'IA améliore-t-elle les processus SMT ?

L'IA optimise les configurations des alimentateurs, prédit les risques de tombstoning et maintient la précision malgré les fluctuations environnementales, réduisant ainsi les défauts et les temps d'arrêt.

Quelles avancées soutiennent le remplissage des micro-apertures ?

Les stencils électroformés découpés au laser et les traitements avec revêtements nanométriques ont amélioré la précision et la régularité du dépôt de pâte à souder sur les composants ultra-fins.

Table des Matières

-

Le défi de la miniaturisation dans les équipements SMT modernes Le matériel SMT

- Tendances qui favorisent la miniaturisation des composants en fabrication électronique

- Impact des composants 01005 et des CMS microscopiques sur la densité des circuits imprimés

- Comment la conception de PCB à haute densité relève-t-elle les défis et les limites des équipements SMT traditionnels

- Pourquoi les équipements SMT avancés sont essentiels pour l'assemblage miniaturisé de nouvelle génération

-

Ingénierie précise : Évolution des systèmes de placement SMT haute précision

- Progrès réalisés dans les capacités et la précision des machines de placement automatisé (Pick-and-Place)

- Précision de placement sub-micronique et son rôle dans la fiabilité des composants montés en surface (SMD)

- Innovations mécaniques réduisant les vibrations et la dérive thermique

- Étude de cas : Atteindre un rendement de 99,99 % dans le placement des composants sub-0201

- Allier vitesse et précision dans l'assemblage SMT miniaturisé à grand volume

-

Vision et inspection intelligentes pour une précision à l'échelle microscopique

- Rôle des systèmes de vision haute résolution dans la détection des désalignements à l'échelle microscopique

- Imagerie Multi-Angulaire et Reconnaissance des Défauts par Intelligence Artificielle dans les PCB Complexes

- Boucles de Retour en Temps Réel entre les Modules d'Inspection et de Placement

- Comment la vérification intelligente améliore-t-elle les performances globales des équipements SMT

-

Automatisation pilotée par l'intelligence artificielle : Une commande plus intelligente dans les processus SMT

- Intégration de l'intelligence artificielle dans l'optimisation du paramétrage des alimentateurs et des trajectoires de placement

- Modèles d'apprentissage automatique prédisant la déformation et les risques de composants non soudés (tombstoning)

- Systèmes d'étalonnage adaptatifs s'ajustant aux fluctuations environnementales

- Aborder la controverse : Surexploitation de l'automatisation dans les étapes critiques d'assemblage microscopique

-

Matériaux, procédés et perspectives futures dans la technologie SMT

- Défis liés à la dépôt de pâte à souder pour les composants à pas ultra-fin

- Progrès technologiques des stencils permettant un remplissage fiable des micro-apertures

- Complexités liées à la cartographie thermique dans les fours de refusion pour des ensembles de composants hétérogènes

- Équipement SMT de nouvelle génération avec réalignement dynamique et maintenance prédictive

- Convergence de la fabrication additive et de la SMT pour l'intégration de composants

- FAQ