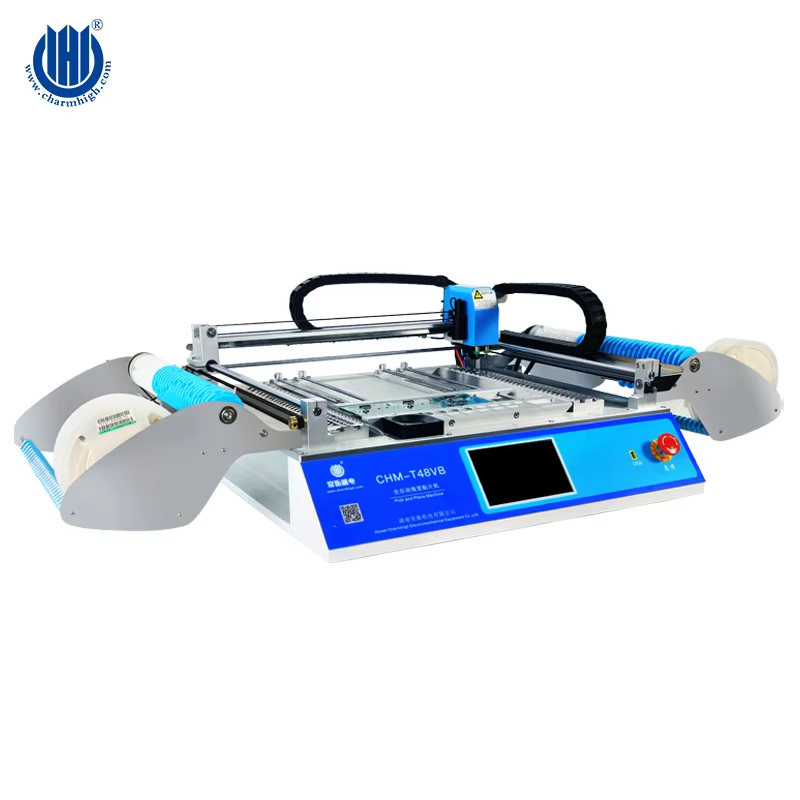

Предизвикателството от миниатюризация в съвременните SMT оборудвания СМТ оборудване

Тенденции, които задвижват миниатюризирането на компоненти в електронното производство

Потребителското търсене на по-леки носими устройства, IoT сензори и ултратънки устройства е намалило размерите на компонентите с 56% от 2019 г. Медицинските импланти сега изискват SMD кондензатори с размер 0201 (0,2 × 0,1 мм), докато автомобилните радари използват индуктори 01005, за да спестят 34% от площта на платката в сравнение с традиционните проекти. Този подход „намали, за да иновира“ балансира печалбите в производителността с икономия на пространство в различни индустрии.

Влияние на компонентите 01005 и микромащабните SMD върху плътността на платките

Поставянето на пакети 01005 (0,4 × 0,2 мм) увеличава плътността на компонентите на PCB с 4,8×, но разкрива ограничения при традиционното SMT оборудване. Проучване на Института Ponemon от 2023 г. установи, че неправилно подредените микроскопични SMD елементи причиняват 78% от дефектите в платките с висока плътност, което подчертава липсата на прецизност в системите за монтиране с усукане.

| Функция | Традиционно SMT | Съвременни изисквания към SMT |

|---|---|---|

| Точност на разполагане | ±50 µm | ±15 µm (под нивото на 01005) |

| Визуална разделителна способност | 10 MP | 25 MP + 3D картиране на височината |

| Минимален размер на компонент | 0402 | 008004 (0,25 × 0,125 мм) |

Как проектирането на високоплътни PCB предизвиква пределите на традиционните SMT машини

Мултилистови платки с 18 µm проводници и BGAs с 0.2 mm разстояние между пиновете изпитват на предела принтерите за стенили и рефлоуните, проектирани за компоненти 0603. Несъответствия в термичния профил при платки с разнородни компоненти водят до процент на липса на лоядурата над 12%, когато се използва SMT оборудване, произведено преди десет години.

Защо модерното SMT оборудване е от съществено значение за миниатюризирането на следващо поколение

Съвременните SMT системи интегрират стенили, изрязани с лазер с 30 µm точност, хибридно фидуално позициониране и термични компенсатори, управлявани от изкуствен интелект, за постигане на точност от 99.992% при монтирането на micro-SMD компоненти. Тези системи намаляват риска от 'tombstoning' с 63% при кондензатори 01005 чрез непрекъснат контрол на флюса на ниво контактни площи – функция, която липсва в платформите преди 2015 г.

Прецизно инженерство: Еволюция на системите за прецизно SMT позициониране

Напредък във възможностите и прецизността на машините за монтиране на компоненти

Днешните машини за технология тип повърхностно монтиране (SMT) достигат изключителни нива на прецизност благодарение на комбинацията от напреднали системи с няколко монтажни глави и интелектуален контрол на движението. Най-новите поколения машини могат динамично да постигнат точност от около ±3 микрона, при скорости над 85 хиляди компонента в час. Това е гигантска крачка напред в сравнение с възможното през 2015 г. Ефективността на тези системи се дължи на интегрирането на лазерно позициониране за фидуциални маркери, което коригира евентуални деформации на печатните платки. Тази функция е особено важна при работа с изключително тънки материали, по-тънки от 0,4 милиметра, които често се използват в производството днес.

Постигане на субмикронна точност при монтажа и нейната роля за надеждността на компонентите тип повърхностно монтиране (SMD)

Позиционирането с точност под 5 µm намалява микропорите в спояващите връзки с 63% в сравнение с традиционните системи, както е демонстрирано в тестове за термично циклиране по стандарта IPC-9701A. Тази прецизност предотвратява скрити повреди в кондензатори тип 01005, използвани в 5G mmWave вериги, където отклонение от 15 µm може да деградира сигнала с 22 dB при честота от 28 GHz.

Механични иновации за намаляване на вибрациите и термичното отклонение

Напреднала SMT техника използва греди от въглеродни влакна с активна компенсация на вибрации, което намалява отклоненията при позициониране до <0.8 µm при ускорения от 4 m/s². Системи с двустепенна термична компенсация осигуряват стабилност от ±1 µm в диапазон от 15–40°C, което решава проблема с деформацията при гъвкави хибридни електронни (FHE) съединения.

Примерен случай: Постигане на 99.99% добив при монтиране на компоненти под 0201

Доставчик от първи ешелон в автомобилната индустрия внедри роботизирани крайни ефектори с визионно насочване и коаксиално осветление с резолюция 20MP, постигайки повторяемост от 0.7µm при монтиране на BGA с разстояние между изводите 0.25mm. За нулеви дефекти при производството на модули за ADAS бяха използвани обратни връзки от системата за инспекция на припоя (SPI) към модулите за монтиране, което елиминира ефекта 'tombstoning' при резистори тип 0201.

Балансиране на скоростта и прецизността при серийно производство на миниатюрни SMT събирачки

Оборудване за SMT на следващо поколение преодолява противоречието между скорост и точност чрез оптимизация на машинното обучение на последователностите на вземане на компоненти. Чрез анализ на 12 000 траектории за монтиране в час, системите намаляват движенията, които не добавят стойност, с 38%, като в същото време поддържат позиционно отклонение <2µm. Според доклад от IPC от 2024 г., тези постижения позволяват намаление на цикъла с 92% при производството на PCB за умни часовници, без да се жертва прагът от 99.95% първоначален доброкачествен изход.

Интелигентна визия и инспекция за прецизност в микромащаб

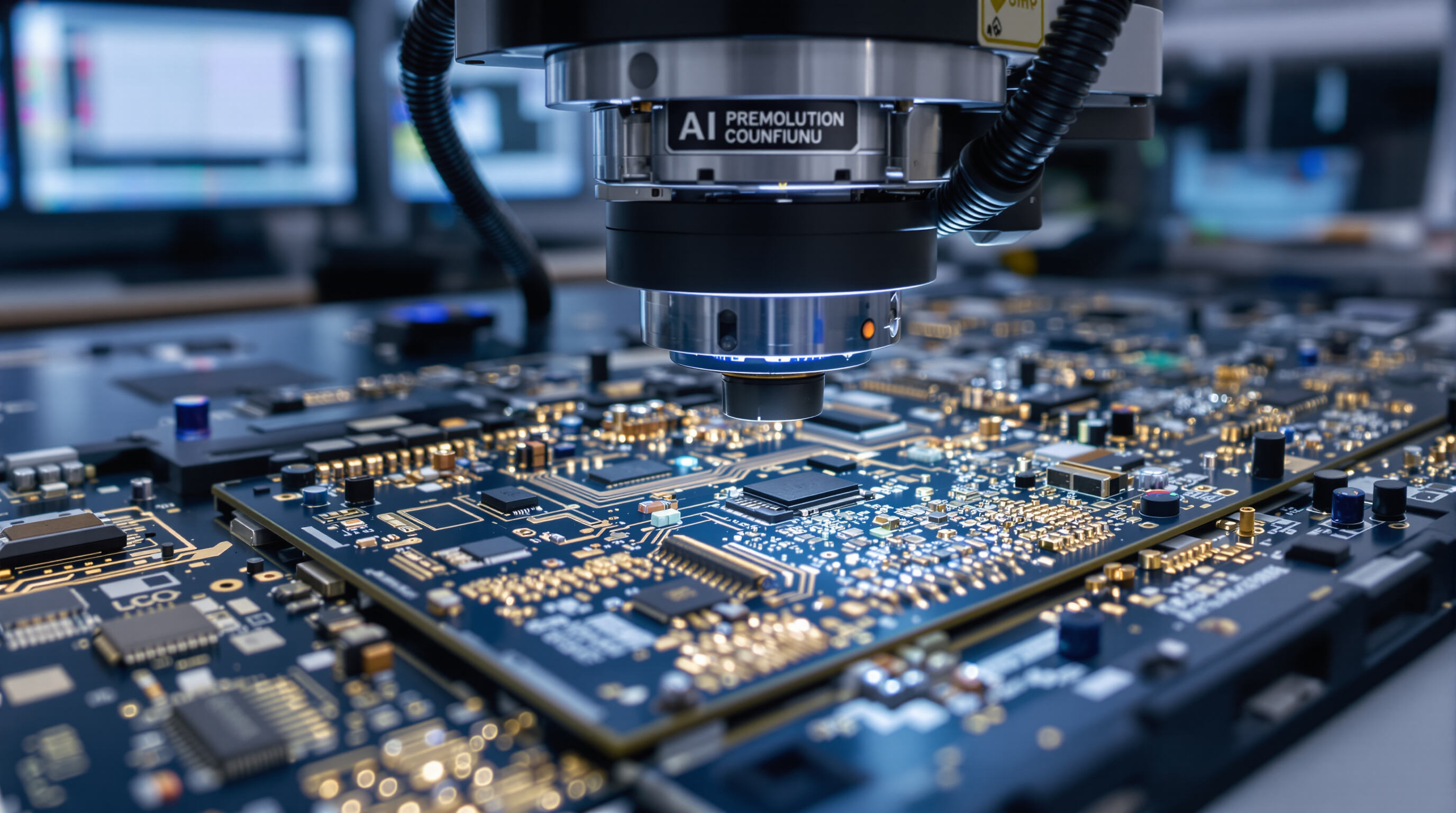

Роля на високорезолюционните визионни системи при откриване на микронивелирани несъответствия

Съвременната SMT техника използва визионни системи с камери от 12MP+ и разделителна способност 5µm/пиксел, за да открива отклонения по-малки от 15µm – критично за компоненти 01005 (0.4mm x 0.2mm). Тези системи постигат точност при откриване от 99.95% чрез многоспектрално изображение, което разграничава отклонения в лепилото от текстурата на PCB основата.

Сканиране под множество ъгли и разпознаване на дефекти, управлявано от изкуствен интелект, при сложни PCB платки

Водещите системи сега комбинират обзор под 360° ъгъл с конволюционни невронни мрежи (CNN), за да идентифицират явления като 'tombstoning' и 'solder bridges' в плътни BGA конфигурации. Според доклада за машинното виждане в електрониката от 2025 г., инспекция, управлявана от изкуствен интелект, намалява лъжливите съобщения с 62% в сравнение с традиционни алгоритми, когато се работи с компоненти под метрични размери 0201.

Незабавна обратна връзка между модулите за инспекция и позициониране

Напреднали линии за монтаж на повърхностни компоненти (SMT) вече синхронизират данни за инспекция с глави за монтаж на компоненти на всеки 250 милисекунди, което позволява корекции в движение за Z-осово налягане и въртене на соплата. Тази затворена система намалява грешки при монтажа с 41% в среди с високоминливо производство.

Как смарт верификацията подобрява общата производителност на оборудването за SMT

Чрез интегриране на 3D инспекция на припойна паста (SPI) с предиктивен анализ, съвременните системи постигат добив от първа употреба над 99.2% за корпуси QFN с 0.35mm стъпка. Алгоритми за реално термично компенсиране осигуряват стабилност на позиционирането ±3 µm, независимо от температурните колебания на производствената площадка.

Автоматизация, задвижена от изкуствен интелект: по-умно управление в процесите на SMT

Интегрирането на изкуствен интелект при оптимизирането на настройката на фийдърите и траекториите на монтажа

Съвременният SMT оборудван с изкуствен интелект автоматизира графиците за попълване на фийдери и оптимизира планирането на пътя на соплата. Чрез анализ на исторически производствени данни тези системи намаляват времето за настройка с 22%, докато минимизират сблъсъците в печатни платки с висока плътност, както показват последни изследвания по контрол на процесите.

Модели за машинно обучение, прогнозиращи огъване на компоненти и риска от гробница

Алгоритми за дълбоко обучение обработват данни от термални изображения и материали, за да предвиждат изяжданията на лепенки преди монтирането им. Според анализ от 2023 година производителите, използващи предиктивна аналитика, постигат 41% по-малко дефекти от гробница при компоненти 01005 в сравнение с традиционните методи.

Адаптивни калибрационни системи, отразяващи ефектите на околната среда

Саморегулиращите се визионни системи компенсират вибрациите на фабричния под (точност ±0,5 µm) и температурните колебания (резолюция 0,02°C) чрез непрекъснат IoT сензорен обратен сигнал. Тази адаптация в реално време поддържа точността на позициониране под 15 µm CpK дори в среди без климатичен контрол.

Прилагане на спор: Зависимост от автоматизация на критични етапи при микромонтажа

Въпреки че AI-управляемите SMT машини осигуряват непревзойдена стабилност при масово производство, експерти предупреждават срещу пълната автоматизация при прототипното монтиране. Балансиран подход запазва човешкия контрол при валидирането на първите компоненти, като в същото време използва машинното обучение за серии над 10 000 броя.

Материал, процес и бъдещи насоки в SMT технологията

Предизвикателства при нанасянето на припойна паста за компоненти с много тесни стъпки

Съвременните машини за монтаж на повърхностен тип (SMT) трябва да могат да нанасят сълдров паста за компоненти с изключително малки стъпки, понякога по-малки от 0,3 mm. Докато производителите преминават към използването на тези миниатюрни корпуси тип 01005, те имат нужда от нанасяне на сълдрова паста в количества под 0,4 кубически милиметра. Постигането на това е сложно, защото позиционирането трябва да е прецизно до около 12,5 микрометра в двете посоки, иначе получаваме сълдрови мостове или слаби връзки. Според проучване на IPC от 2023 г., приблизително една трета от всички проблеми при микросълдове се дължат на непостоянно поведение на пастата. Това е довело до интересни разработки в областта, по-конкретно системи за дозиране с контролируемо налягане, които могат да осигурят постоянни резултати в 99 от 100 случая, дори когато се използват стенили с ширина само 75 микрометра.

Нови постижения в технологията на стенилите, които осигуряват постоянство при запълването на микроскопични отвори

Сега лазерно изрязани и електроформирани никелови шаблони постигат съотношение 1:3 за отвори до 30 µm, в сравнение с конвенционалните ограничения от 1:5. Нано-покрития намаляват адхезията на пастата с 62% (SMTnet 2024), докато системи за автоматично почистване, управлявани от машинно виждане, поддържат цялостността на отворите по време на производствени серии с висок обем. Тези постижения подпомагат производството на инфраструктура за 5G, където плътността на компонентите надвишава 250/cm².

Сложности при термичното профилиране в рефлуксни фурни за масиви от нехомогенни компоненти

Оптимизирането на параметрите на рефлукса за съвместни сглобки изисква балансиране на:

| Предизвикателство | Решение | Резултат |

|---|---|---|

| ±1,5°C температурна разлика | системи с 12 зони за конвекция | 94% намаление на въздушните джобове |

| Изкривяване при субстрати с дебелина 0,1 mm | Адаптивен контрол на азотното продухване | максимално отклонение от 0,003 mm |

Съвременни алгоритми за термично картографиране сега компенсират вариациите в термичната маса на платката в реално време.

Оборудване за SMT следващо поколение с динамично преустановяване и предиктивно поддръжане

Позициониращите глави, управлявани от изкуствен интелект, вече извършват корекции от 1200±0,8 µm/секунда по време на спускането на компонентите, като компенсират деформацията, засечена от вградни 3D скенери. Системите за предиктивно поддръжане анализират 14 параметъра на оборудването, за да прогнозират износването на соплата 48 часа напред, намалявайки неплановите прекъсвания с 83% (доклад NPI 2024).

Сливане на адитивното производство и SMT за вградени компоненти

Хибридни производствени линии вече вграждат резистори 0201 в диелектрични слоеве, произведени чрез 3D печат, преди окончателната SMT сглобка. Този подход намалява дължината на връзките с 60%, като осигурява 22% по-малки размери на СВЧ модулите, както е потвърдено от скорошни прототипи на предни модули за 5G.

ЧЗВ

Какво са компоненти 01005?

компонентите 01005 са изключително малки повърхностно монтирани устройства, обикновено с размери 0,4 x 0,2 mm, широко използвани в производството на електроника с висока плътност, за да се спести място на платката.

Защо прецизността е важна за системите за позициониране при SMT?

Точността намалява дефекти като микропразнини в лъжичните връзки и предотвратява деградация на сигнала, което е критично за приложения като 5G mmWave вериги.

Как ИИ подобрява процесите SMT?

ИИ оптимизира настройките на фийдърите, предвижда риска от 'tombstoning' и поддържа прецизност при промени в околната среда, намалявайки дефектите и простоите.

Какви постижения подпомагат запълването на микроскопични апертури?

Лазерно изрязани електроформовани шаблони и нано-покрития са подобрили точността и съгласуваността на нанасянето на лъжичен паста при ултрафини компоненти.

Съдържание

-

Предизвикателството от миниатюризация в съвременните SMT оборудвания СМТ оборудване

- Тенденции, които задвижват миниатюризирането на компоненти в електронното производство

- Влияние на компонентите 01005 и микромащабните SMD върху плътността на платките

- Как проектирането на високоплътни PCB предизвиква пределите на традиционните SMT машини

- Защо модерното SMT оборудване е от съществено значение за миниатюризирането на следващо поколение

-

Прецизно инженерство: Еволюция на системите за прецизно SMT позициониране

- Напредък във възможностите и прецизността на машините за монтиране на компоненти

- Постигане на субмикронна точност при монтажа и нейната роля за надеждността на компонентите тип повърхностно монтиране (SMD)

- Механични иновации за намаляване на вибрациите и термичното отклонение

- Примерен случай: Постигане на 99.99% добив при монтиране на компоненти под 0201

- Балансиране на скоростта и прецизността при серийно производство на миниатюрни SMT събирачки

-

Интелигентна визия и инспекция за прецизност в микромащаб

- Роля на високорезолюционните визионни системи при откриване на микронивелирани несъответствия

- Сканиране под множество ъгли и разпознаване на дефекти, управлявано от изкуствен интелект, при сложни PCB платки

- Незабавна обратна връзка между модулите за инспекция и позициониране

- Как смарт верификацията подобрява общата производителност на оборудването за SMT

-

Автоматизация, задвижена от изкуствен интелект: по-умно управление в процесите на SMT

- Интегрирането на изкуствен интелект при оптимизирането на настройката на фийдърите и траекториите на монтажа

- Модели за машинно обучение, прогнозиращи огъване на компоненти и риска от гробница

- Адаптивни калибрационни системи, отразяващи ефектите на околната среда

- Прилагане на спор: Зависимост от автоматизация на критични етапи при микромонтажа

-

Материал, процес и бъдещи насоки в SMT технологията

- Предизвикателства при нанасянето на припойна паста за компоненти с много тесни стъпки

- Нови постижения в технологията на стенилите, които осигуряват постоянство при запълването на микроскопични отвори

- Сложности при термичното профилиране в рефлуксни фурни за масиви от нехомогенни компоненти

- Оборудване за SMT следващо поколение с динамично преустановяване и предиктивно поддръжане

- Сливане на адитивното производство и SMT за вградени компоненти

- ЧЗВ