Tantangan Miniaturisasi dalam Perkembangan Peralatan SMT Saat Ini Peralatan smt

Tren yang Mendorong Miniaturisasi Komponen dalam Manufaktur Elektronik

Permintaan konsumen untuk perangkat wearable yang lebih ringan, sensor IoT, dan perangkat ultra-tipis telah mengurangi ukuran komponen sebesar 56% sejak 2019. Implan medis saat ini memerlukan kapasitor SMD ukuran 0201 (0,2 × 0,1 mm), sedangkan sistem radar otomotif menggunakan induktor 01005 untuk menghemat 34% ruang PCB dibandingkan desain sebelumnya. Pendekatan inovatif dengan mengecilkan ukuran ini sekaligus menyeimbangkan peningkatan kinerja dan efisiensi penggunaan ruang di berbagai industri.

Dampak Komponen 01005 dan SMD Berukuran Mikro terhadap Kepadatan PCB

Penerapan paket 01005 (0,4 × 0,2 mm) meningkatkan kepadatan komponen PCB sebesar 4,8× tetapi mengungkapkan keterbatasan pada peralatan SMT konvensional. Studi Institut Ponemon 2023 menemukan bahwa micro-SMD yang tidak selaras menyebabkan 78% cacat pada papan berkepadatan tinggi, menyoroti kesenjangan presisi pada sistem pick-and-place berbasis nozzle.

| Fitur | SMT Konvensional | Kebutuhan SMT Modern |

|---|---|---|

| Ketepatan penempatan | ±50 µm | ±15 µm (skala sub-01005) |

| Resolusi Penglihatan | 10 MP | 25 MP + Pemetaan Ketinggian 3D |

| Ukuran Komponen Minimum | 0402 | 008004 (0,25 × 0,125 mm) |

Tantangan Desain PCB Berkepadatan Tinggi terhadap Batasan Peralatan SMT Konvensional

Papan multilapis dengan jalur 18 µm dan pitch BGA 0,2 mm memberikan tekanan pada mesin saringan dan tungku reflow yang dirancang untuk komponen 0603. Ketidaksesuaian dalam pemrofilan termal pada PCB dengan komponen campuran menyebabkan tingkat void solder melebihi 12% saat menggunakan peralatan SMT yang sudah berusia satu dekade.

Mengapa Peralatan SMT Canggih Sangat Penting untuk Perakitan Miniatur Generasi Selanjutnya

Sistem SMT modern mengintegrasikan stensil berlubang laser 30 µm, penjajaran fiducial hibrida, dan kompensator termal berbasis AI untuk mencapai akurasi penempatan micro-SMD sebesar 99,992%. Sistem ini mengurangi risiko tombstoning sebesar 63% pada kapasitor 01005 melalui pemantauan flux tingkat landasan secara real-time—kemampuan yang tidak tersedia pada platform sebelum tahun 2015.

Rekayasa Presisi: Evolusi Sistem Penempatan SMT Berpresisi Tinggi

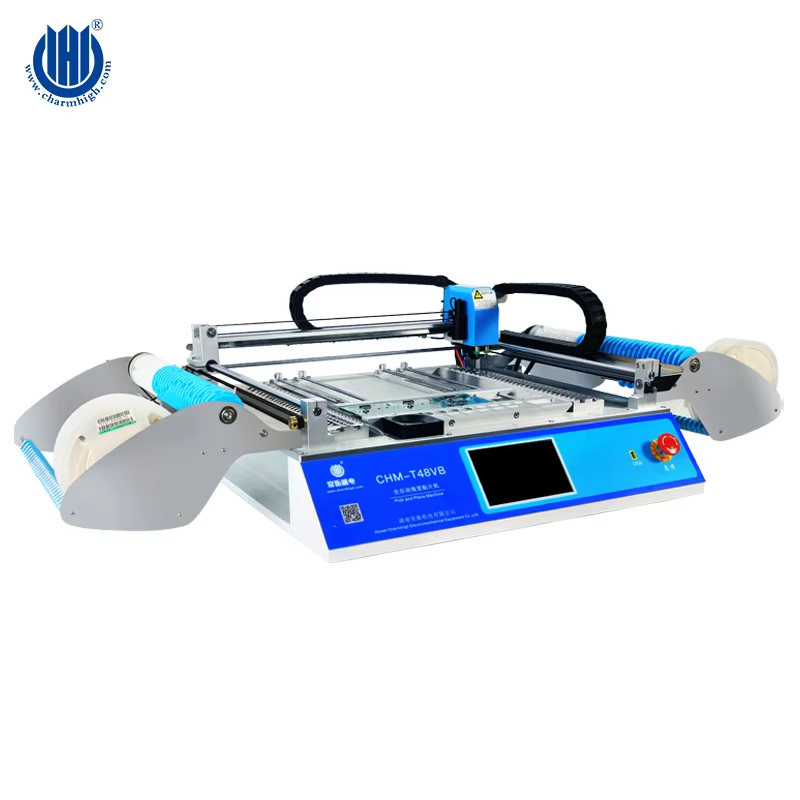

Kemajuan dalam Kemampuan dan Presisi Mesin Pick-and-Place

Peralatan teknologi pemasangan permukaan (SMT) saat ini mencapai tingkat presisi yang luar biasa berkat sistem pemasangan multi-head canggih yang dikombinasikan dengan kontrol gerakan pintar. Generasi terbaru mesin ini mampu mencapai akurasi sekitar ±3 mikron secara dinamis, sekaligus memproduksi lebih dari 85 ribu komponen setiap jamnya. Itu merupakan lompatan besar dibandingkan dengan apa yang mungkin terjadi pada tahun 2015 lalu. Yang membuat sistem-sistem ini begitu efektif adalah integrasi penjajaran laser untuk penanda fiducial, yang membantu memperbaiki masalah warping pada papan sirkuit cetak. Fitur ini menjadi sangat penting ketika bekerja dengan bahan-bahan super tipis yang ketebalannya kurang dari 0,4 milimeter, sesuatu yang sering dihadapi oleh banyak produsen saat ini.

Sub-Micron Placement Accuracy dan Perannya dalam Keandalan Perangkat SMT (Surface-Mount Device)

Akurasi penempatan sub-5µm mengurangi mikrovu pada sambungan solder sebesar 63% dibandingkan sistem tradisional, sebagaimana ditunjukkan dalam uji siklus termal berdasarkan standar IPC-9701A. Presisi ini mencegah kegagalan laten pada kapasitor 01005 yang digunakan dalam sirkuit 5G mmWave, di mana kesalahan penjajaran sebesar 15µm dapat merusak integritas sinyal sebesar 22dB pada frekuensi 28GHz.

Inovasi Mekanis untuk Mengurangi Getaran dan Drift Termal

Peralatan SMT canggih menggunakan gantry berbahan karbon-fiber dengan teknologi pembatalan getaran aktif, sehingga mengurangi deviasi penempatan hingga <0,8µm selama akselerasi 4m/s². Sistem kompensasi termal dua tahap mempertahankan stabilitas ±1µm pada rentang suhu operasional 15–40°C, mengatasi distorsi pada perakitan elektronik hibrida fleksibel (FHE).

Studi Kasus: Mencapai Yield 99,99% dalam Penempatan Komponen Sub-0201

Seorang pemasok otomotif Tier-1 menerapkan end effector robot yang dipandu visi dengan pencahayaan koaksial 20MP, mencapai pengulangan 0,7µm dalam penempatan BGA pitch 0,25mm. Produksi bebas-defek mereka untuk modul ADAS memerlukan loop umpan balik inspeksi pasta solder (SPI) secara real-time ke kepala penempatan, menghilangkan tombstoning pada resistor 0201.

Menyeimbangkan Kecepatan dan Presisi dalam Perakitan SMT Miniatur Volume Tinggi

Peralatan SMT generasi berikutnya menyelesaikan paradoks kecepatan-akurasi melalui urutan pengambilan yang dioptimalkan berbasis machine learning. Dengan menganalisis 12.000 jalur penempatan per jam, sistem mengurangi pergerakan yang tidak bernilai sebesar 38% sambil mempertahankan drift posisi <2µm. Laporan IPC 2024 menunjukkan bahwa perkembangan ini memungkinkan pengurangan waktu siklus sebesar 92% dalam produksi PCB smartwatch tanpa mengorbankan ambang hasil pertama sebesar 99,95%.

Visi dan Inspeksi Cerdas untuk Akurasi Skala Mikro

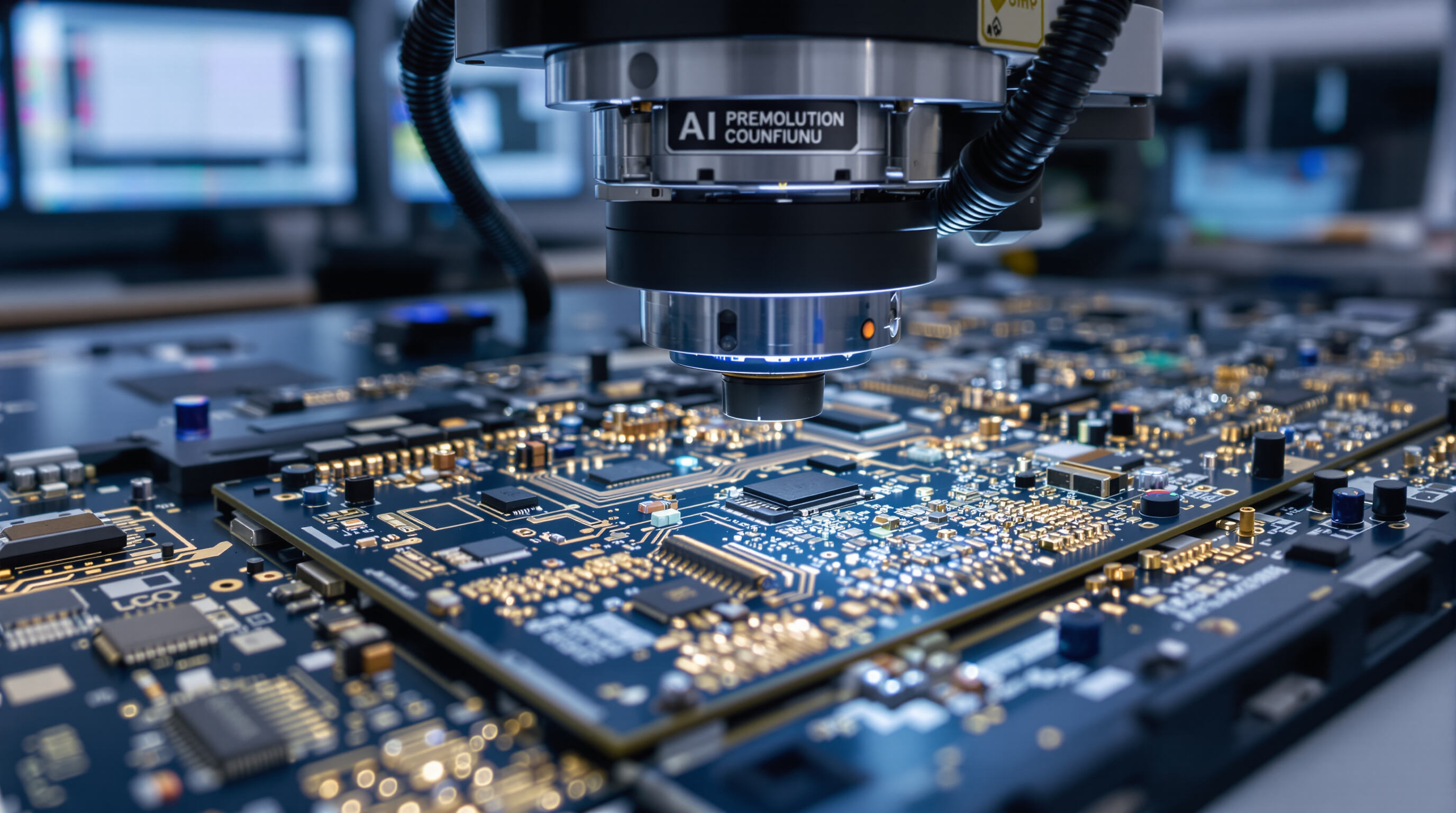

Peran Sistem Visi Resolusi Tinggi dalam Mendeteksi Keselarasan Skala Mikro

Peralatan SMT modern menggunakan sistem visi dengan kamera 12MP+ dan resolusi 5µm/piksel untuk mendeteksi keselarasan yang salah lebih kecil dari 15µm—yang sangat penting untuk komponen 01005 (0,4mm x 0,2mm). Sistem ini mencapai akurasi deteksi 99,95% melalui pencitraan multispektral yang memisahkan variasi pasta solder dari tekstur substrat PCB.

Pencitraan Multi-Sudut dan Pengenalan Cacat Berbasis AI dalam PCB Kompleks

Sistem unggulan kini menggabungkan sudut pandang miring 360° dengan jaringan saraf tirai konvolusi (CNN) untuk mengidentifikasi tombstoning dan jembatan solder dalam tata letak BGA padat. Menurut Laporan Visi Mesin dalam Elektronik 2025, inspeksi berbasis AI mengurangi hasil positif palsu sebesar 62% dibandingkan algoritma tradisional saat menangani komponen di bawah ukuran metrik 0201.

Umpan Balik Real-Time antara Modul Inspeksi dan Penempatan

Baris SMT canggih kini mensinkronkan data inspeksi dengan head pemasangan setiap 250ms, memungkinkan koreksi secara langsung untuk tekanan sumbu Z dan rotasi nozzle. Sistem tertutup ini mengurangi kesalahan pemasangan sebesar 41% dalam lingkungan produksi high-mix.

Cara Smart Verification Meningkatkan Kinerja Keseluruhan Peralatan SMT

Dengan menggabungkan inspeksi pasta solder 3D (SPI) bersama analitik prediktif, sistem modern mencapai hasil first-pass yang melebihi 99,2% untuk paket QFN pitch 0,35mm. Algoritma kompensasi termal secara real-time mempertahankan stabilitas posisi ±3µm meskipun terjadi fluktuasi suhu di lantai produksi.

Otomasi Berbasis AI: Kontrol Lebih Cerdas dalam Proses SMT

Integrasi AI dalam Mengoptimalkan Pengaturan Feeder dan Trajektori Pemasangan

Peralatan SMT modern memanfaatkan kecerdasan buatan untuk mengotomatisasi jadwal pengisian feeder dan mengoptimalkan perencanaan lintasan nozzle. Dengan menganalisis data produksi historis, sistem-sistem ini mengurangi waktu persiapan sebesar 22% sambil meminimalkan tabrakan pada tata letak PCB berkepadatan tinggi, sebagaimana ditunjukkan dalam studi kontrol proses terkini.

Model Pembelajaran Mesin yang Memperkirakan Risiko Warpage dan Tombstoning Komponen

Algoritma deep learning memproses data pencitraan termal dan sifat material untuk memperkirakan kegagalan sambungan solder sebelum pemasangan terjadi. Analisis industri 2023 menemukan bahwa produsen yang menggunakan analitik prediktif mencapai 41% lebih sedikit cacat tombstoning pada komponen 01005 dibandingkan metode konvensional.

Sistem Kalibrasi Adaptif yang Merespons Fluktuasi Lingkungan

Sistem visi self-adjusting mengkompensasi getaran lantai pabrik (akurasi ±0,5µm) dan perubahan suhu (resolusi 0,02°C) melalui umpan balik sensor IoT secara berkala. Adaptasi real-time ini mempertahankan ketepatan penempatan di bawah 15µm CpK bahkan di lingkungan tanpa kontrol iklim.

Mengatasi Kontroversi: Ketergantungan Berlebih pada Otomasi di Tahap Mikro-Perakitan Kritis

Meskipun peralatan SMT berbasis AI memberikan konsistensi tak tertandingi dalam produksi massal, para ahli memperingatkan terhadap otomasi penuh untuk perakitan prototipe. Pendekatan seimbang mempertahankan pengawasan manusia untuk memvalidasi komponen artikel pertama sambil memanfaatkan machine learning untuk produksi massal yang melebihi 10.000 unit.

Material, Proses, dan Tantangan Masa Depan dalam Teknologi SMT

Tantangan Deposisi Pasta Solder untuk Komponen Pitch Sangat Halus

Peralatan teknologi pemasangan permukaan (SMT) saat ini harus mampu menangani aplikasi pasta solder untuk komponen dengan jarak yang sangat kecil, terkadang kurang dari 0,3 mm. Saat produsen beralih ke ukuran paket 01005 yang sangat kecil, mereka perlu mendepositkan pasta solder dalam jumlah kurang dari 0,4 milimeter kubik. Melakukan ini dengan benar cukup rumit karena penjajaran harus tepat hingga sekitar 12,5 mikrometer ke kedua arah, jika tidak maka akan menghasilkan jembatan solder atau koneksi yang lemah. Menurut penelitian terbaru dari IPC pada tahun 2023, sekitar sepertiga dari seluruh masalah dalam penyolderan mikro disebabkan oleh perilaku pasta solder yang tidak konsisten. Hal ini telah memicu beberapa perkembangan menarik di bidang tersebut, khususnya sistem penyuntikan jet dengan kontrol tekanan yang mampu mempertahankan hasil yang konsisten hingga 99 kali dari 100 kali, bahkan ketika bekerja dengan stensil selebar 75 mikrometer.

Kemajuan Teknologi Stensil yang Memungkinkan Pengisian Apertur Mikro yang Konsisten

Cetakan nikel yang dibentuk secara elektro dan dipotong dengan laser kini mampu mencapai rasio aspek 1:3 untuk bukaan hingga 30µm, dibandingkan dengan keterbatasan konvensional 1:5. Perlakuan lapisan nano mengurangi daya lekat pasta sebesar 62% (SMTnet 2024), sementara sistem pembersihan otomatis berbasis mesin visi mempertahankan integritas bukaan selama produksi massal. Kemajuan-kemajuan ini mendukung manufaktur infrastruktur 5G, di mana kepadatan komponen melebihi 250/cm².

Kerumitan Profil Termal dalam Oven Reflow untuk Kumpulan Komponen Heterogen

Mengoptimalkan parameter reflow untuk perakitan campuran massa membutuhkan keseimbangan antara:

| Tantangan | Solusi | Hasil |

|---|---|---|

| ±1,5°C diferensial suhu | sistem konveksi 12 zona | 94% penurunan dalam pembentukan void |

| Pelekukan pada substrat 0,1mm | Kontrol purge nitrogen adaptif | 0,003mm defleksi maksimum |

Algoritma pemetaan termal canggih kini mampu mengompensasi variasi massa termal tingkat papan secara waktu nyata.

Peralatan SMT Generasi Baru dengan Realignment Dinamis dan Pemeliharaan Prediktif

Kepala penempatan berbasis AI kini mampu melakukan koreksi sebanyak 1200±0,8µm/detik selama komponen turun, mengatasi warp yang terdeteksi oleh pemindai 3D in-situ. Sistem pemeliharaan prediktif menganalisis 14 parameter peralatan untuk memprediksi keausan nozzle hingga 48 jam sebelumnya, mengurangi downtime tak terencana sebesar 83% (Laporan NPI 2024).

Konvergensi Manufaktur Aditif dan SMT untuk Komponen Terbenam

Garis produksi hibrida kini dapat membenamkan resistor 0201 ke dalam lapisan dielektrik hasil cetak 3D sebelum perakitan SMT akhir. Pendekatan ini mengurangi panjang interkoneksi sebesar 60% sekaligus memungkinkan faktor bentuk yang 22% lebih kecil pada modul RF, sebagaimana terbukti dari prototipe modul front-end 5G terbaru.

FAQ

Apa itu komponen 01005?

komponen 01005 adalah perangkat mount permukaan yang sangat kecil dengan ukuran tipikal 0,4 x 0,2 mm, umum digunakan dalam manufaktur elektronika berkepadatan tinggi untuk menghemat ruang pada PCB.

Mengapa presisi penting dalam sistem penempatan SMT?

Presisi mengurangi kecacatan seperti microvoid pada sambungan solder dan mencegah degradasi sinyal, yang sangat penting untuk aplikasi seperti rangkaian 5G mmWave.

Bagaimana AI meningkatkan proses SMT?

AI mengoptimalkan pengaturan feeder, memprediksi risiko tombstoning, dan menjaga presisi meskipun ada fluktuasi lingkungan, sehingga mengurangi kecacatan dan waktu henti.

Apa saja perkembangan yang mendukung pengisian micro-aperture?

Stencil elektroform berlubang hasil pemotongan laser dan pelapisan nano telah meningkatkan akurasi dan konsistensi deposit pasta solder pada komponen ultra-halus.

Daftar Isi

-

Tantangan Miniaturisasi dalam Perkembangan Peralatan SMT Saat Ini Peralatan smt

- Tren yang Mendorong Miniaturisasi Komponen dalam Manufaktur Elektronik

- Dampak Komponen 01005 dan SMD Berukuran Mikro terhadap Kepadatan PCB

- Tantangan Desain PCB Berkepadatan Tinggi terhadap Batasan Peralatan SMT Konvensional

- Mengapa Peralatan SMT Canggih Sangat Penting untuk Perakitan Miniatur Generasi Selanjutnya

-

Rekayasa Presisi: Evolusi Sistem Penempatan SMT Berpresisi Tinggi

- Kemajuan dalam Kemampuan dan Presisi Mesin Pick-and-Place

- Sub-Micron Placement Accuracy dan Perannya dalam Keandalan Perangkat SMT (Surface-Mount Device)

- Inovasi Mekanis untuk Mengurangi Getaran dan Drift Termal

- Studi Kasus: Mencapai Yield 99,99% dalam Penempatan Komponen Sub-0201

- Menyeimbangkan Kecepatan dan Presisi dalam Perakitan SMT Miniatur Volume Tinggi

- Visi dan Inspeksi Cerdas untuk Akurasi Skala Mikro

-

Otomasi Berbasis AI: Kontrol Lebih Cerdas dalam Proses SMT

- Integrasi AI dalam Mengoptimalkan Pengaturan Feeder dan Trajektori Pemasangan

- Model Pembelajaran Mesin yang Memperkirakan Risiko Warpage dan Tombstoning Komponen

- Sistem Kalibrasi Adaptif yang Merespons Fluktuasi Lingkungan

- Mengatasi Kontroversi: Ketergantungan Berlebih pada Otomasi di Tahap Mikro-Perakitan Kritis

-

Material, Proses, dan Tantangan Masa Depan dalam Teknologi SMT

- Tantangan Deposisi Pasta Solder untuk Komponen Pitch Sangat Halus

- Kemajuan Teknologi Stensil yang Memungkinkan Pengisian Apertur Mikro yang Konsisten

- Kerumitan Profil Termal dalam Oven Reflow untuk Kumpulan Komponen Heterogen

- Peralatan SMT Generasi Baru dengan Realignment Dinamis dan Pemeliharaan Prediktif

- Konvergensi Manufaktur Aditif dan SMT untuk Komponen Terbenam

- FAQ