Forståelse Smt pick and place machine Grunnleggende prinsipper

Hva er en Smt pick and place machine ?

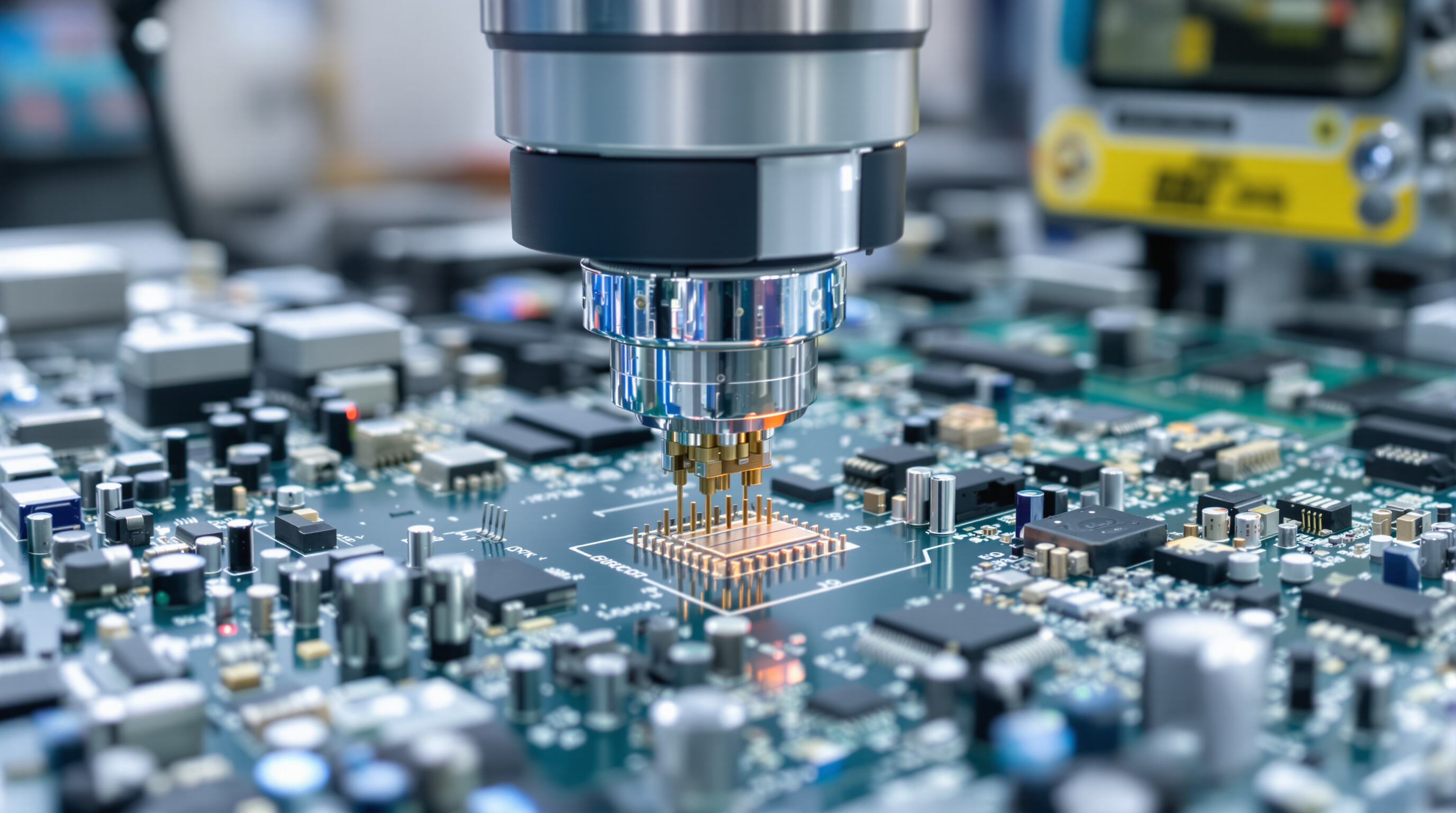

SMT-maskinen (Surface Mount Technology) er i all hovedsak det som gjør det mulig å plassere mikroskopiske elektronikkomponenter på de kretskortene vi ser overalt i dag. Disse maskinene bruker robotarme og smarte fôringssystemer for å plassere svært små deler som motstander og integrerte kretser på plater dekket av loddpasta. Noen av de raskeste modellene kan utføre over 50 tusen plasseringer i timen, noe som er helt oppsveipende når man tenker på hvor små komponentene faktisk er. Når produsenter bytter fra manuell montering til disse automatiserte systemene, fjerner de i all hovedsak alle plasseringsfeil som oppstår når mennesker forsøker å plassere slike mikroskopiske deler manuelt. I tillegg går produksjonen mye raskere, noe som betyr at fabrikker kan produsere langt flere produkter uten å ofre kvaliteten.

Rollen til Surface Mount Technology i moderne PCB-montering

Overflatemonteringsmetoden endret måten vi lager elektronikk på, fordi den lar komponenter plasseres direkte på toppen av kretskort istedenfor å trenge ledninger gjennom hull. Forskjellen er egentlig stor – komponenter kan være cirka 80 % mindre og kretser kan pakkes 70 % tettere enn med gamle metoder for hullmontering, ifølge fjorårets rapport fra Electronics Journal. Hvorfor er SMT så viktig i dagens fabrikker? Vel, tenk på alle de små enhetene vi bærer rundt nå. Smarttelefoner ville ikke lenger fått plass i lomma uten denne teknologien, og det samme gjelder for eksempel pacere (hjertehjelpemidler) og insulinpumper som trenger kompakt men kraftig elektronikk inni seg.

Kjernefunksjonalitet og viktighet i PCB-emontering

Disse maskinene utfører tre grunnleggende funksjoner:

- Komponenthenting : Vakuumdyser henter ut komponenter fra ruller eller bånd

- Nøyaktig justering : Visjonssystemer bekrefter plassering med en nøyaktighet på 10 mikron

- Plassering og verifisering : Komponenter settes på forhåndsprogrammerte koordinater, med trykksensorer som bekrefter kontakten

| Innstillingsparameter | Manuell montering | Smt pick and place machine |

|---|---|---|

| Plasseringer Per Minutt | 6 | 1,500 |

| Feilfrekkvens * | 1.8% | 0.01% |

| *Industribenchmarkdata (IPC Validation Study 2024) |

Denne integrasjonen reduserer komponentavfall med 38 % og kutter samleprisene med 45 %, noe som gjør SMT-maskiner avgjørende for å oppnå Six Sigma-kvalitetsstandarder i masseproduksjon samtidig som man opprettholder markedsdyktighet.

Typer av SMT Pick and Place Maskiner og deres anvendelser

Manuelle og desktop-systemer for prototyping og lavvolumproduksjon

For småserieteknikkarbeid gir manuelle SMT-pick-and-place-maskiner god verdi uten å koste en formue. Disse mindre enhetene kommer med håndopererte vakuumspisser og visuelle guider som hjelper teknikere med å plassere deler riktig på kretskort. De er spesielt populære i forskningsmiljøer og under testing av nye produktideer. De fleste bordmonterte modeller kan håndtere kort på omtrent 300 ganger 200 millimeter, og plasserer komponenter med en hastighet mellom fem hundre og tre tusen per time, avhengig av oppsettet. Det som gjør dem så attraktive, er hvor enkle de er å operere. Ingen komplisert programmering nødvendig, bare plukk og plasser etter behov under prototyping-faser. Mange universitetslaboratorier og startup-workshops har tatt i bruk denne tilnærmingen fordi den reduserer kostnadene som ellers ville vært forbundet med dyre eksterne samleoperasjoner. Besparelsene kan nå opptil seksti prosent, mens komponentplasseringen fortsatt holdes innen tjuefem mikron fra perfeksjon.

Fullstendig automatisk SMT Pick and Place Maskiner for High-Volume Lines

Hjertet i moderne høyhastighetsproduksjonslinjer ligger i fullautomatiske SMT-plasseringsmaskiner. Disse avanserte systemene kommer med flere dysenhoder og båndrullforskere som lar dem nå hastigheter over 30 tusen komponenter per time, samtidig som plasseringsnøyaktigheten holdes rundt pluss eller minus fem mikron. Det som virkelig får dem til å skille seg ut, er den innebygde visjonsteknologien som skanner referansemerkene og kontrollerer komponentposisjonene underveis, og som gjør mikroskopiske justeringer av banen nesten øyeblikkelig. Fabrikker i bil- og konsumentelektronikkindustrien har tatt i bruk disse maskinene for døgnskiftoperasjoner. De reduserer arbeidskostnader med omtrent 85 prosent og holder feilnivået på et ekstremt lavt nivå, vanligvis under 0,01 prosent ifølge bransjerapporter.

Sammenlignende analyse: Kapasitet, nøyaktighet og eierskostnader

Valg av riktig SMT-maskin krever en avveining mellom ytelse og investering. De viktigste forskjellene er:

| Funksjon | Manuelle/skrivebordsystemer | Fullautomatiske maskiner |

|---|---|---|

| Gjennomføring | 500–3 000 CPH | 30 000–100 000+ CPH |

| Plasseringsnøyaktighet | ±25 mikron | ±5–10 mikron |

| Førsteinvestering | $5k–$20k | 50 000–500 000+ USD |

| Driftskostnad/time | 8 USD (arbeidskrevende) | 1,5 USD (automatiseringsdrevet) |

En global undersøkelse fra 2025 av PCB-tilmonteringsinfrastruktur fant ut at high-volume-fasiliteter får tilbakebetalt automatiseringsinvesteringer innen 18–24 måneder, drevet av 93 % høyere daglig produksjon. I motsetning til dette har lavmiks-operasjoner fordel av fleksibiliteten og minimal vedlikehold av manuelle systemer.

Nøkkelfunksjoner for avanserte SMT-plasseringsmaskiner

Mikronivåpresisjon i komponentplassering

Moderne SMT-plasseringsmaskiner oppnår plasseringsnøyaktighet innenfor ±25 µm (2025 Surface Mount Technology Report), noe som gjør at man kan montere 0201-chips, mikro-BGAs og komponenter med svært fin pitch på en pålitelig måte. Denne presisjonen reduserer arbeidet som må gjøres på nytt med 62 % sammenlignet med eldre systemer og imøtekommer kravene fra neste generasjon IoT- og bærbare enheter.

Høyhastighetsdrift for maksimal produksjonseffektivitet

Toppmoderne systemer kan håndtere opptil 77 000 komponenter per time (CPH) uten at nøyaktigheten påvirkes, takket være synkroniserte flerhodete arkitekturer. En bransjeanalyse fra 2025 viste at disse maskinene reduserte syklustider med 28 % i produksjon av bil-ECU-er, noe som direkte forbedret produksjonens skalerbarhet.

Integrerte visjonssystemer for sanntidsjustering

Avanserte visjonssystemer gir:

- Sub-pixel optisk gjenkjenning for automatisk orienteringskorreksjon

- 3D loddpastinspeksjon for å forhindre tombstoning

- Tilpasset belysning som reduserer misjusteringsfeil med 91 % (2025 Flexible Electronics Assembly Study)

Disse funksjonene sikrer konsekvent nøyaktighet over ulike komponenttyper og kretskortoppsett.

Modulær design og skalerbarhet for fremtidssikring av produksjon

Leder SMT-maskiner med modulære design som støtter:

- Bytte av tilførselsmagasiner på under fem minutter for rask produktomstilling

- Utvidbare dyssett som håndterer komponenter fra 01005 til 150mm²

- Firmwareoppdateringer koblet til skytjenester for å sikre etterlevelse av stadig nye IPC-standarder

Denne fleksibiliteten gjør at produsenter kan øke kapasiteten og tilpasse seg nye teknologier uten å måtte erstatte hele systemer.

AI og smart automasjon: Fremtiden til SMT-pick and place-teknologi

Maskinlæringsalgoritmer kan nå forutsi vedlikeholdsbehov med 89 % nøyaktighet, noe som reduserer uplanlagt driftstopp med 47 %. Generativ AI optimaliserer plasseringssekvenser, med prognoser som indikerer en 33 % økning i linjeffektivitet innen 2026 (2025 Global SMT Automation Trends Report). Disse fremskrittene markerer en utvikling mot selvoptimerende, intelligente samlelinjer.

Operative fordeler ved å automatisere PCB-montering med SMT Pick and Place Maskiner

Øker hastighet og effektivitet i produksjon med høy volumproduksjon

De nyeste SMT-pick- og place-maskiner slår tradisjonelle manuelle monteringsmetoder helt ut, og kutter syklustidene med opptil halvparten, ifølge SMT Industry Report fra i fjor. Denne hastighetsøkningen hjelper produsentene med å holde tritt med alle de smarttelefonene, smartklokkene og andre tilkoblede enheter folk ønsker disse dager. Når selskaper automatiserer hele prosessen fra komponentforsyning til nøyaktig plassering på kretskort, eliminerer de i praksis bortkastet tid mellom operasjonene. Maskinene fortsetter bare å jobbe uten opphold. En nylig bransjestudie i 2024 viste også imponerende tall. Fabrikker som byttet til automatiserte SMT-systemer, så produksjonen per time øke med omtrent 12,4 %, samtidig som de sparte nesten 18 % på energikostnader. Denne typen forbedringer betyr mye i industrier hvor volum er avgjørende, spesielt når det gjelder å produsere deler til biler og andre komplekse elektroniske systemer.

| Manuell versus automatisk montering | Manuell | Automatisk SMT |

|---|---|---|

| Komponenter plassert/time | 800 | 85,000+ |

| Feil per Million (DPM) | 900 | <15 |

| Arbeidskostnadsbidrag | 62% | 9% |

Redusere menneskelige feil og forbedre prosesskonsistens

Automatiserte SMT-maskiner fjerner all usikkerhet fra manuell montering takket være sine lukkede kalibreringssystemer og høyoppløselige visjonsinspeksjoner som kan oppdage problemer ned til 15 mikron. Når komponenter blir feiljustert under produksjon, retter disse maskinene dem umiddelbart uten å stoppe linjen. Ifølge forskning fra Ponemon Institute tilbake i 2023 klarte middels store fabrikker å spare rundt 740 000 dollar årlig bare på reduserte omarbeidingskostnader. Og ting fortsetter å forbedres ettersom maskinlæring blir smartere over tid. Toppprodusenter har lagt merke til noe ganske imponerende som skjer etter cirka et halvt år med AI-optimering som kjører i bakgrunnen. De opplever en reduksjon i loddefeil på tvers av driften deres på alt fra 30 % til 50 %.

Forbedre avkastning og produktkvalitet i automatisert montering

Når produsenter standardiserer måten de håndterer og plasserer komponenter på, kan SMT-pick-and-place-systemene deres oppnå første-gjennomløp på over 99,2 % på moderne produksjonslinjer. Dette gjør produktene mye mer pålitelige i all hovedsak. For eksempel opplevde bilprodusenters leverandører i første nivå omtrent en 22 % reduksjon i garantierapporter etter at de byttet fra manuell til automatisert montering av disse ADAS-styreenhetene. Maskinene har overvåking av temperatur i sanntid og spesielle hoder som anvender nøyaktig riktig mengde trykk når små deler plasseres. Dette beskytter skjøre komponenter som de 0,01 tommer med 0,005 tommer kondensatorer som ellers lett blir skadet. I tillegg sikrer det at alt er i samsvar med viktige kvalitetsstandarder som ISO 9001 og de strengte IPC A 610 klasse 3-kravene for høy pålitelighet i elektronikk.

Lederprodusenter og markedsstrategier i SMT Pick and Place-utstyr

Toppmerker: Juki, Panasonic, Yamaha, ASM, Mycronic og Hanwha

Innovasjonen fortsetter å skyte fart i SMT-plasseringsmarkedet, i stor grad takket være store navn som Juki, Panasonic, Yamaha, ASM, Mycronic og Hanwha. Hva skiller disse aktørene fra hverandre? De konkurrerer om hvor raskt de kan arbeide, hvor nøyaktige plasseringene deres er, og hvor godt maskinene deres integreres i produksjonslinjer. Pålitelighet er også viktig, sammen med rask oppsettid og gode nettverksfunksjoner for de smarte fabrikkene som alle snakker om nå. Utvalget av produkter betyr at anleggsledere ikke sitter fast med løsninger som passer alle. I stedet kan de velge utstyr som nøyaktig matcher hva driften deres trenger når det gjelder produksjonsnivåer og komponentkompleksitet.

Innovasjoner som driver vekst i SMT-plasseringsmarkedet

Nye fremskritt inkluderer visjonssystemer som kan oppdage avvik på under 25 µm, AI-drevet prediktiv vedlikehold og modulære plattformer med IoT-tilkobling for sanntidsövervåkning. Disse teknologiene muliggjør en produksjonshastighet på opptil 85 000 komponenter per time samtidig som plasseringsnøyaktigheten holdes under 15 µm, og dermed utvides grensene for produksjonseffektivitet.

Global etterspørsel etter automatiserte og intelligente PCB-produksjonssystemer

Asia-Pacific-regionen dominerer når det gjelder å ta i bruk overflatemonteringsutstyr, med omtrent 62 % av total markedandel, noe som i stor grad skyldes de massive produksjonssentrene i Kina og Taiwan. Det ser også lysere ut i Nord-Amerika, hvor selskaper innen luftfart og forsvar øker investeringene i løsninger for smarte fabrikker. Nylige studier av produksjonstrender viser tydelig at stadig flere fabrikker hopper på automatiseringstogtet etter hvert som de oppgraderer hele sine logistikkoperasjoner. Smarte plasseringsmaskiner som reduserer oppsettiden er fortsatt populære globalt, og mange produsenter mener at disse systemene er avgjørende for å forbli konkurransedyktige i dagens hastige produksjonsmiljø.

Vanlegaste spørsmål (FAQ)

Hva er hovedfordelen med å bruke SMT-pick-and-place-maskiner?

Det viktigste fordelen er forbedringen i nøyaktighet og hastighet, noe som fører til høyere produksjonseffektivitet og reduserte feilrater. Disse automatiserte systemene presterer betydelig bedre enn manuell montering, noe som gjør dem nødvendige i moderne produksjon.

Hvordan skiller manuelle og automatiske SMT-maskiner seg ut i forhold til bruksområder?

Manuelle SMT-maskiner er ideelle for prototyping og produksjon i små serier, og gir fleksibilitet og lavere kostnader. Automatiske SMT maskiner er designet for produksjon i store serier, og gir hurtige prosesseringshastigheter og større nøyaktighet.

Hvilke teknologiske fremskritt har påvirket moderne SMT-utstyr?

Fremsteg inkluderer mikronivåpresisjon, høyhastighetsdrift, integrerte visjonssystemer, modulære design, AI og smart automasjon, noe som forbedrer produksjonseffektivitet og tilpasningsevne.

Hvilke regioner dominerer markedet for SMT-pick-and-place-maskiner?

Asia-Pacific leder markedet på grunn av de omfattende produksjonssentrene, spesielt i Kina og Taiwan, fulgt av Nord-Amerika, som ser økende investeringer i smart fabrikk-løsninger.

Innholdsfortegnelse

- Forståelse Smt pick and place machine Grunnleggende prinsipper

- Typer av SMT Pick and Place Maskiner og deres anvendelser

- Nøkkelfunksjoner for avanserte SMT-plasseringsmaskiner

- Operative fordeler ved å automatisere PCB-montering med SMT Pick and Place Maskiner

- Lederprodusenter og markedsstrategier i SMT Pick and Place-utstyr

- Vanlegaste spørsmål (FAQ)