Verständnis SMT-Pick-and-Place-Maschine Grundlagen

Was ist ein SMT-Pick-and-Place-Maschine ?

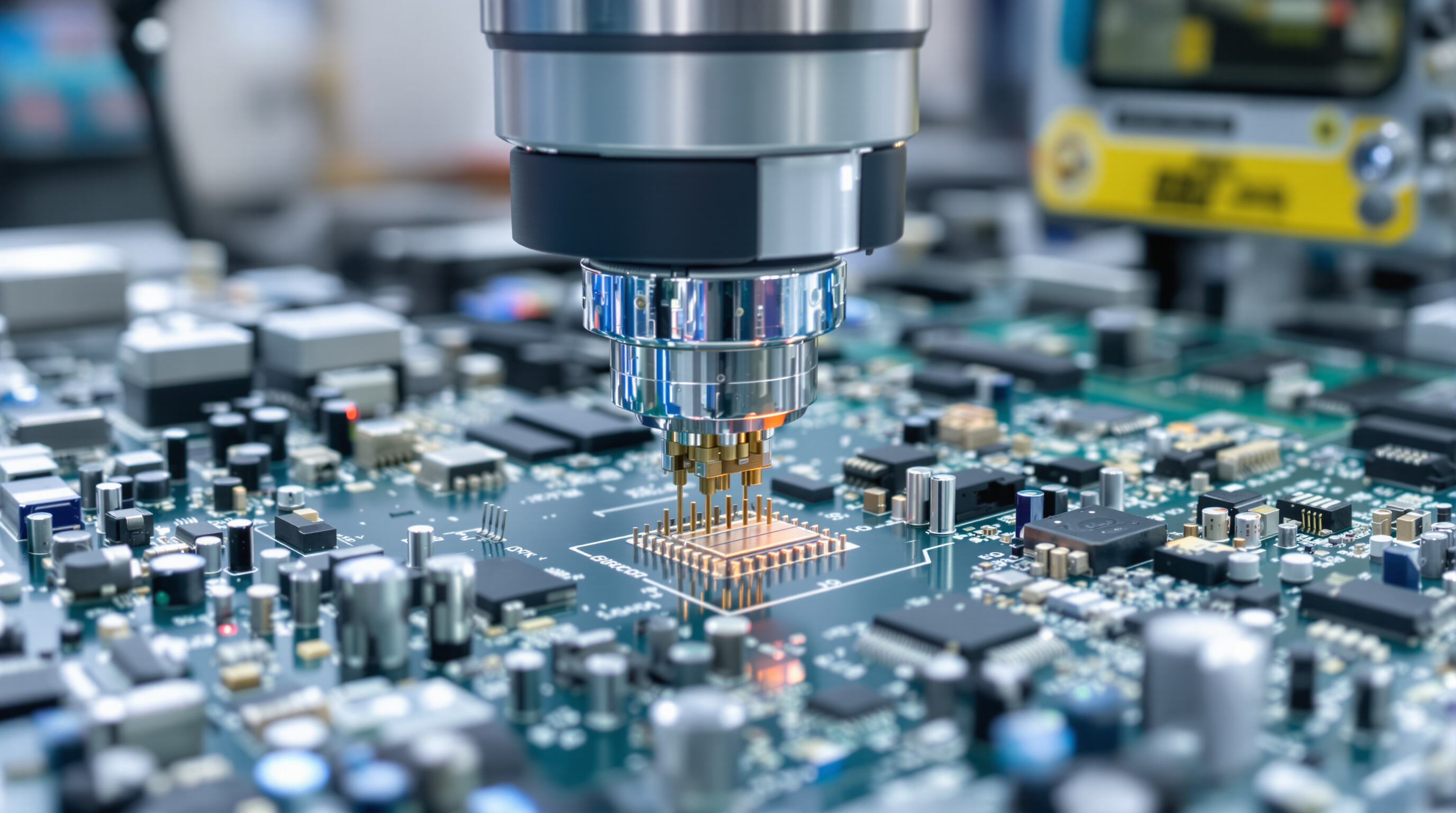

Die SMT (Surface Mount Technology)-Bestückmaschine ist im Grunde das, was es überhaupt erst ermöglicht, winzige elektronische Bauteile auf die überall heutzutage verwendeten Leiterplatten zu setzen. Diese Maschinen arbeiten mit Roboterarmen und intelligenten Zuführungssystemen, um wirklich kleine Bauteile wie Widerstände und integrierte Schaltkreise auf Leiterplatten mit aufgebrachten Lötpasten zu platzieren. Einige der schnelleren Modelle können über 50.000 Bestückungen pro Stunde durchführen, was absolut verblüffend ist, wenn man bedenkt, wie klein diese Bauteile tatsächlich sind. Wenn Hersteller von manueller Bestückung auf diese automatisierten Systeme umsteigen, eliminieren sie praktisch alle Positionierungsfehler, die entstehen, wenn Menschen versuchen, solch winzige Bauteile manuell zu platzieren. Hinzu kommt, dass die Produktion einfach viel schneller abläuft, sodass Fabriken deutlich mehr Produkte bei gleichbleibender Qualität herstellen können.

Die Rolle der Oberflächenmontagetechnik (Surface Mount Technology) in der modernen Leiterplattenbestückung

Die Oberflächenmontagetechnik (SMT) hat verändert, wie wir Elektronik herstellen, denn sie erlaubt es, Bauteile direkt auf die Leiterplatten aufzusetzen, anstatt Drähte durch Löcher zu stecken. Der Unterschied ist tatsächlich erheblich – Bauteile können etwa 80 % kleiner sein und Schaltungen 70 % dichter bestückt werden, verglichen mit den alten Durchstecktechniken, wie es im Bericht des Electronics Journal vom letzten Jahr hieß. Warum dominiert SMT heute die Fertigung? Stellen Sie sich einfach all die kleinen Geräte vor, die wir heute ständig bei uns tragen. Ohne diese Technik würden Smartphones immer noch in die Hosentasche passen, genauso wie Geräte wie Herzschrittmacher oder Insulinpumpen, die kompakte, aber leistungsstarke Elektronik benötigen.

Kernfunktionalität und Bedeutung in der Leiterplattenbestückung

Diese Maschinen führen drei wesentliche Funktionen aus:

- Bauteilabnahme : Vakuumdüsen entnehmen die Bauteile von Rollen oder Schubladen

- Präzisionsausrichtung : Visuelle Systeme prüfen die Ausrichtung mit einer Genauigkeit von 10 Mikrometern

- Platzierung und Verifikation : Die Bauteile werden an den programmierten Koordinaten abgesetzt, wobei Drucksensoren den Kontakt bestätigen

| Einflussparameter | Manuelle Montage | SMT-Pick-and-Place-Maschine |

|---|---|---|

| Platzierungen pro Minute | 6 | 1,500 |

| Ausschussrate * | 1.8% | 0.01% |

| *Branchenstandard-Daten (IPC Validation Study 2024) |

Diese Integration reduziert den Verschnitt von Bauteilen um 38 % und senkt die Montagekosten um 45 %, wodurch SMT-Maschinen unverzichtbar sind, um Six-Sigma-Qualitätsstandards in der Massenproduktion zu erreichen und gleichzeitig die Wettbewerbsfähigkeit auf dem Markt zu wahren.

Arten von SMT Pick-and-Place-Maschinen und Ihre Anwendungen

Manuelle und Desktop-Systeme für Prototypenerstellung und Kleinserienfertigung

Für Elektronikarbeiten in kleinen Stückzahlen bieten manuelle SMT-Pick-and-Place-Maschinen einen guten Preis-Leistungs-Vorteil, ohne das Budget zu sprengen. Diese kleineren Geräte sind mit handbetriebenen Vakuumspitzen und visuellen Hilfsmitteln ausgestattet, die Technikern dabei helfen, Bauteile korrekt auf Leiterplatten auszurichten. Sie sind besonders in Forschungseinrichtungen und beim Testen neuer Produktideen beliebt. Die meisten Tischgeräte können Leiterplatten von etwa 300 mal 200 Millimetern verarbeiten und Bauteile mit einer Geschwindigkeit von fünfhundert bis dreitausend Stück pro Stunde platzieren, abhängig von der Konfiguration. Besonders attraktiv macht sie ihre einfache Bedienbarkeit. Es ist keine komplizierte Programmierung erforderlich, einfach ergreifen und platzieren, je nach Bedarf während der Prototypentestphase. Viele Universitätslabore und Workshops von Start-ups setzen auf diese Methode, da sie teure externe Montagearbeiten reduzieren können. Dabei lassen sich Kosteneinsparungen von rund sechzig Prozent erzielen, bei einer Bauteilplatzierungsgenauigkeit von fünfundzwanzig Mikrometern.

Vollautomatisch SMT Pick-and-Place-Maschinen für Hochdurchsatz-Linien

Das Herz moderner Hochgeschwindigkeits-Produktionslinien liegt in vollautomatischen SMT-Bestückmaschinen. Diese fortschrittlichen Systeme verfügen über mehrere Düsenköpfe und Bandrollen-Zuführungen, wodurch sie Geschwindigkeiten von über 30 Tausend Bauteilen pro Stunde erreichen, bei einer Platziergenauigkeit von etwa plus/minus fünf Mikron. Was sie wirklich auszeichnet, ist ihre integrierte Bildverarbeitungstechnologie, die die Referenzmarken scannt und die Bauteilpositionen während des Vorgangs überprüft, wodurch nahezu augenblickliche kleine Anpassungen des Pfades erfolgen. Fabriken in der Automobil- und Verbraucher-Elektronikbranche setzen diese Maschinen für rund um die Uhr laufende Operationen ein. Sie reduzieren die Personalkosten um etwa 85 Prozent und halten die Ausschussraten auf einem äußerst niedrigen Niveau, üblicherweise unter 0,01 Prozent, wie Branchenberichte angeben.

Vergleichende Analyse: Durchsatz, Genauigkeit und Gesamtkosten der Ownership

Die Auswahl der richtigen SMT-Maschine erfordert ein Abwägen der Leistungsfähigkeit gegen die Investitionskosten. Die wesentlichen Unterschiede sind:

| Funktion | Manuelle/Desktop-Systeme | Vollautomatische Maschinen |

|---|---|---|

| Durchsatz | 500–3.000 CPH | 30.000–100.000+ CPH |

| Platziergenauigkeit | ±25 Mikron | ±5–10 Mikron |

| Erste Investition | $5.000–$20.000 | 50.000–500.000+ USD |

| Betriebskosten/Stunde | 8 USD (arbeitsintensiv) | 1,5 USD (automatisierungsgestützt) |

Eine 2025 durchgeführte globale Umfrage zur Infrastruktur von Leiterplattenbestückung zeigte, dass Hochdurchsatz-Anlagen ihre Investitionen in Automatisierung innerhalb von 18–24 Monaten amortisieren, angetrieben durch ein um 93 % höheres Tagesoutput. Im Gegensatz dazu profitieren Low-Mix-Anlagen von der Flexibilität und geringen Wartung manueller Systeme.

Kerntechnologische Merkmale fortschrittlicher SMT-Bestücksysteme

Mikrongenaue Präzision bei der Bauteilplatzierung

Moderne SMT-Bestückmaschinen erreichen eine Platziergenauigkeit von ±25 µm ±25µm (2025 Surface Mount Technology Report), wodurch die zuverlässige Montage von 0201-Chips, Micro-BGAs und Ultra-Fine-Pitch-Bauteilen ermöglicht wird. Diese Präzision reduziert den Nacharbeitungsaufwand um 62 % im Vergleich zu älteren Systemen und erfüllt die Anforderungen der nächsten IoT- und Wearable-Gerätegeneration.

Hochgeschwindigkeitsbetrieb für maximale Produktionseffizienz

Spitzenmodelle verarbeiten bis zu 77.000 Bauteile pro Stunde (CPH) ohne Kompromisse bei der Genauigkeit, dank synchronisierter Mehrkopf-Architekturen. Eine Branchenanalyse aus 2025 zeigte, dass diese Maschinen die Zykluszeiten in der Automobil-ECU-Produktion um 28 % reduzierten und somit direkt die Skalierbarkeit der Produktion verbesserten.

Integrierte Bildverarbeitungssysteme für Echtzeit-Ausrichtung

Fortgeschrittene Bildverarbeitungssysteme bieten:

- Subpixel-Optik-Erkennung zur automatischen Korrektur der Ausrichtung

- 3D-Lötstoffinspektion zur Vermeidung von Tombstoning

- Adaptives Beleuchtungssystem, das Fehlausrichtungsfehler um 91 % reduziert (2025 Flexible Electronics Assembly Study)

Diese Funktionen gewährleisten eine gleichbleibende Genauigkeit bei unterschiedlichen Bauteiltypen und Leiterplattenlayouts.

Modulares Design und Skalierbarkeit für zukunftssichere Produktion

Führende SMT-Maschinen verfügen über modulare Designs, die Folgendes unterstützen:

- Austausch von Feedern in weniger als fünf Minuten für schnelle Produktwechsel

- Erweiterbare Düsenköpfe, die Bauteile von 01005 bis 150mm² handhaben können

- Cloud-verbundene Firmware-Updates zur Einhaltung sich weiterentwickelnder IPC-Standards

Diese Flexibilität ermöglicht es Herstellern, Kapazitäten zu skalieren und sich an neue Technologien anzupassen, ohne ganze Systeme ersetzen zu müssen.

KI und intelligente Automatisierung: Die Zukunft der SMT-Bestücktechnik

Maschinelle Lernalgorithmen sagen heute mit 89 % Genauigkeit voraus, wann Wartung erforderlich ist, wodurch ungeplante Stillzeiten um 47 % reduziert werden. Generative KI optimiert Bestücksequenzen, und Prognosen zufolge wird die Linienauslastung bis 2026 um 33 % steigen (2025 Global SMT Automation Trends Report). Diese Entwicklungen markieren eine Richtung hin zu selbstoptimierenden, intelligenten Fertigungslinien.

Betriebliche Vorteile bei der Automatisierung der Leiterplattenbestückung mit SMT Pick-and-Place-Maschinen

Steigerung von Geschwindigkeit und Effizienz in der Hochvolumenfertigung

Die neuesten SMT-Bestückungsmaschinen übertrumpfen traditionelle manuelle Montagemethoden und haben die Zykluszeiten um bis zu 50 % reduziert, wie der SMT-Industriebericht vom letzten Jahr berichtet. Diese Geschwindigkeitssteigerung hilft Herstellern, mit der Nachfrage nach Smartphones, Smartwatches und anderen vernetzten Geräten Schritt zu halten, die heutzutage immer mehr gefragt sind. Wenn Unternehmen den gesamten Prozess von der Bauteilzufuhr bis zur präzisen Platzierung auf Leiterplatten automatisieren, eliminieren sie im Grunde die Wartezeiten zwischen den einzelnen Arbeitsschritten. Die Maschinen arbeiten dabei ununterbrochen weiter, ohne Pausen einzulegen. Eine aktuelle Branchenstudie aus dem Jahr 2024 zeigte ebenfalls beeindruckende Zahlen. Fabriken, die auf automatisierte SMT-Systeme umgestiegen sind, verzeichneten einen Produktionsanstieg von rund 12,4 % pro Stunde und senkten gleichzeitig die Energiekosten um fast 18 %. Solche Verbesserungen machen in Branchen, in denen die Produktionsmenge entscheidend ist, einen großen Unterschied – insbesondere bei der Fertigung von Bauteilen für Automobile und andere komplexe elektronische Systeme.

| Manuelle vs. automatische Montage | Handbuch | Automatisierte SMT |

|---|---|---|

| Bauteile platziert/Stunde | 800 | 85,000+ |

| Fehler pro Million (DPM) | 900 | <15 |

| Arbeitskostenanteil | 62% | 9% |

Menschliche Fehler minimieren und Prozesskonsistenz verbessern

Automatisierte SMT-Maschinen eliminieren jegliche Unsicherheiten der manuellen Montage dank ihrer geschlossenen Regelkreiskalibriersysteme und hochauflösenden Bildinspektion, die Probleme bis zu einer Größe von 15 Mikron erkennen können. Sollten Bauteile während der Produktion falsch ausgerichtet werden, korrigieren diese Maschinen dies sofort, ohne die Produktionslinie anhalten zu müssen. Laut einer Studie des Ponemon Institute aus dem Jahr 2023 konnten mittelgroße Fabriken jährlich rund 740.000 US-Dollar allein durch reduzierte Nacharbeitungskosten sparen. Zudem verbessern sich die Ergebnisse kontinuierlich, da maschinelles Lernen im Laufe der Zeit immer effizienter wird. Spitzenhersteller berichten von einem bemerkenswerten Effekt, der etwa sechs Monate nach Einführung der Hintergrund-Optimierung mit KI eintritt: Sie verzeichnen eine Reduktion von Lötproblemen um 30 % bis 50 % in ihren gesamten Fertigungsabläufen.

Steigerung der Ausbeute und Produktqualität in der automatisierten Montage

Wenn Hersteller standardisieren, wie sie mit Komponenten umgehen und platzieren, können ihre SMT-Bestückungssysteme eine Erstpass-Ausbeute von über 99,2 % auf modernen Produktionslinien erreichen. Dies macht die Produkte insgesamt deutlich zuverlässiger. Beispielsweise verzeichneten Automobilzulieferer der ersten Ebene eine Reduzierung der Garantieprobleme um etwa 22 %, nachdem sie von manueller auf automatisierte Montage dieser ADAS-Steuerplatinen umgestellt hatten. Die Maschinen verfügen über eine Echtzeit-Temperaturüberwachung und spezielle Köpfe, die beim Platzieren winziger Bauteile genau den richtigen Druck ausüben. Dadurch werden empfindliche Komponenten wie die 0,01 Zoll mal 0,005 Zoll großen Kondensatoren geschützt, die sonst leicht beschädigt würden. Zudem stellt dies sicher, dass alles den wichtigen Qualitätsstandards wie ISO 9001 und den strengen IPC-A-610-Klasse-3-Anforderungen für hochzuverlässige Elektronik entspricht.

Führende Hersteller und Markttrends bei SMT-Bestückungsmaschinen

Top-Marken: Juki, Panasonic, Yamaha, ASM, Mycronic und Hanwha

Innovationen treiben den Fortschritt auf dem SMT-Bestückungsmarkt weiter voran, vor allem dank großer Namen wie Juki, Panasonic, Yamaha, ASM, Mycronic und Hanwha. Was zeichnet diese Anbieter aus? Sie messen sich an der Geschwindigkeit ihrer Geräte, der Präzision der Bestückung und der Integrationstiefe ihrer Maschinen in die Fertigungslinien. Auch Zuverlässigkeit spielt eine Rolle, ebenso wie schnelle Umrüstzeiten und gute Netzwerkmöglichkeiten für jene Smart Factories, die heute überall im Gespräch sind. Die breite Produktpalette bedeutet, dass Anlagenleiter nicht auf eine universelle Lösung festgelegt sind. Stattdessen können sie Geräte auswählen, die exakt den Anforderungen ihres Betriebs hinsichtlich Produktionsniveau und Komplexität der Bauteile entsprechen.

Innovationen als Wachstumstreiber im SMT-Bestückungsmarkt

Zu den jüngsten Fortschritten zählen Vision-Systeme, die in der Lage sind, Abweichungen unterhalb von 25 µm zu erkennen, vorausschauende Wartung mit KI-Unterstützung sowie modulare Plattformen mit IoT-Konnektivität für die Echtzeitüberwachung. Diese Technologien ermöglichen Durchsätze von bis zu 85.000 Bauteilen pro Stunde, bei einer Platziergenauigkeit von weniger als 15 µm, und treiben so die Grenzen der Produktions-effizienz voran.

Weltweite Nachfrage nach automatisierten und intelligenten PCB-Produktionssystemen

Die Region Asien-Pazifik dominiert bei der Einführung von Bestückungstechnik-Anlagen und hält etwa 62 % des Gesamtmarktes, was vor allem auf die großen Produktionszentren in China und Taiwan zurückzuführen ist. Auch in Nordamerika sieht es positiv aus, wo Unternehmen aus den Bereichen Luft- und Raumfahrt sowie Verteidigung zunehmend in Lösungen für intelligente Fabriken investieren. Aktuelle Studien zu Fertigungstrends zeigen eindeutig, dass immer mehr Produktionsstätten auf den Automatisierungszug aufspringen und ihre gesamten Lieferketten optimieren. Intelligente Bestückungsmaschinen, die die Rüstzeit reduzieren, sind weltweit weiterhin beliebt, da viele Hersteller diese Systeme als unverzichtbar erachten, um in der heutigen schnelllebigen Produktionsumgebung wettbewerbsfähig zu bleiben.

Frequently Asked Questions (FAQ)

Was ist der Hauptvorteil beim Einsatz von SMT-Bestückmaschinen?

Der primäre Vorteil besteht in der Verbesserung von Präzision und Geschwindigkeit, was zu höherer Produktionskapazität und geringeren Ausschussraten führt. Diese automatisierten Systeme übertreffen manuelle Montageverfahren erheblich und sind daher in der modernen Fertigung unverzichtbar.

Worin unterscheiden sich manuelle und automatische SMT-Maschinen in Bezug auf ihre Anwendung?

Manuelle SMT-Maschinen sind ideal für Prototyping und Kleinserienfertigung und bieten Flexibilität sowie niedrigere Kosten. Automatische SMT maschinen sind für die Großserienfertigung konzipiert und bieten hohe Verarbeitungsgeschwindigkeiten sowie größere Genauigkeit.

Welche technologischen Entwicklungen haben die moderne SMT-Maschinentechnik beeinflusst?

Zu den Entwicklungen zählen Präzision im Mikrometerbereich, Hochgeschwindigkeitsbetrieb, integrierte Bildverarbeitungssysteme, modulare Designs, KI und intelligente Automatisierung, die die Produktionskapazität und Anpassbarkeit verbessern.

Welche Regionen dominieren den Markt für SMT-Bestückmaschinen?

Asien-Pazifik führt den Markt an, da es über umfangreiche Produktionszentren verfügt, insbesondere in China und Taiwan, gefolgt von Nordamerika, wo zunehmend Investitionen in Lösungen für intelligente Fabriken getätigt werden.

Inhaltsverzeichnis

- Verständnis SMT-Pick-and-Place-Maschine Grundlagen

- Arten von SMT Pick-and-Place-Maschinen und Ihre Anwendungen

-

Kerntechnologische Merkmale fortschrittlicher SMT-Bestücksysteme

- Mikrongenaue Präzision bei der Bauteilplatzierung

- Hochgeschwindigkeitsbetrieb für maximale Produktionseffizienz

- Integrierte Bildverarbeitungssysteme für Echtzeit-Ausrichtung

- Modulares Design und Skalierbarkeit für zukunftssichere Produktion

- KI und intelligente Automatisierung: Die Zukunft der SMT-Bestücktechnik

- Betriebliche Vorteile bei der Automatisierung der Leiterplattenbestückung mit SMT Pick-and-Place-Maschinen

- Führende Hersteller und Markttrends bei SMT-Bestückungsmaschinen

-

Frequently Asked Questions (FAQ)

- Was ist der Hauptvorteil beim Einsatz von SMT-Bestückmaschinen?

- Worin unterscheiden sich manuelle und automatische SMT-Maschinen in Bezug auf ihre Anwendung?

- Welche technologischen Entwicklungen haben die moderne SMT-Maschinentechnik beeinflusst?

- Welche Regionen dominieren den Markt für SMT-Bestückmaschinen?